TIÊU CHUẨN QUỐC GIA

TCVN 13965-3:2024

ỨNG DỤNG ĐƯỜNG SẮT

- HÀN RAY - PHẦN 3: HÀN KHÍ ÁP LỰC

Railway applications - Welding of Rails

- Part 3: Gas Pressure welding

Lời nói đầu

TCVN 13965-3:2024 được biên soạn trên cơ sở tham khảo TB/T

1632.1 và TB/T 1632.4

TCVN 13965-3:2024 do Cục Đường sắt Việt Nam biên soạn, Bộ Giao thông vận

tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và

Công nghệ công bố.

Bộ TCVN 13965:2024 Ứng dụng đường sắt - Hàn ray gồm các phần sau:

- TCVN 13965-1:2024 Ứng dụng đường sắt - Hàn

ray - Phần 1: Hàn nhiệt nhôm

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- TCVN 13965-3:2024 Ứng dụng đường sắt - Hàn ray

- Phần 3: Hàn khí áp lực

ỨNG DỤNG ĐƯỜNG SẮT

- HÀN RAY - PHẦN 3: HÀN KHÍ ÁP LỰC

Railway applications - Welding of Rails - Part 3: Gas Pressure welding

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu về kỹ thuật, quy trình, thiết bị,

an toàn, kiểm tra, nghiệm thu cho công tác hàn ray bằng phương pháp hàn khí áp

lực áp dụng đối với ray sản xuất theo TB/T 2344.1 có cùng biên dạng và mác

thép. Đối với các loại ray sản xuất theo các tiêu chuẩn khác có thể tham khảo

áp dụng tiêu chuẩn này.

2 Tài liệu viện dẫn

Tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối

với tài liệu viện dẫn ghi năm công bố thi áp dụng phiên bản được nêu. Đối với

tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm

cả các sửa đổi, bổ sung (nếu có).

TCVN 197-1 (ISO 6892-1) Vật liệu kim loại - Thử kéo - Phần 1: Phương

pháp thử ở nhiệt độ phòng

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

TCVN 258-1 (ISO 6507-1) Vật liệu kim loại-Thử độ cứng Vickers - Phần 1:

Phương pháp thử;

TCVN 312-1 (ISO 148-1) Vật liệu kim loại - Thử va đập kiểu con lắc

charpy - Phần 1: Phương pháp thử;

TCVN 312-3 (ISO 148-3) Vật liệu kim loại - Thử va đập kiểu con lắc

charpy - Phần 3: Chuẩn bị và đặc tính mẫu thử chuẩn Charpy V dùng để kiểm định

máy thử;

TCVN 5052-2 (ISO 4499-2) Hợp kim cứng - Xác định tổ chức tế vi bằng

phương pháp kim tương - Phần 2: Đo kích thước hạt WC;

TCVN 8310 (ISO 4136) Thử phá hủy mối hàn trên vật liệu kim loại - Thử

kéo ngang TCVN 5052-1 Hợp kim cứng - Xác định tổ chức tế vi bằng

phương pháp kim tương - Phần 1: Phương pháp chụp ảnh tổ chức tế vi và mô tả;

TB/T 2344.1 Rail Part 1: 43kg/m~75kg/m Rail (Ray, phần 1: ray

43kg/m~75kg/m).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hàn khí áp lực là tạo môi trường cho nguyên tử kim loại hai chi tiết cần

hàn xích lại gần nhau bằng cách gia nhiệt (nguồn nhiệt Oxy -

Acetylene hoặc Oxy - Gas) đến trạng thái chảy dẻo và nén ép trực tiếp để các

nguyên tử trên các bề mặt hai chi tiết tiếp xúc chặt chẽ với nhau.

3.2

Liên kết hàn (welded

joint)

Các mối nối của ray được kết nối bằng cách hàn. Liên kết hàn bao

gồm mối nối (khe nối) và vùng ảnh hưởng nhiệt.

3.3

Lệch ngang mối hàn

(steps cross the weld)

Hiện tượng lệch song song giữa các bề mặt của ray ở cả hai phía của mối

hàn.

3.4

Đốm trắng (white

spot)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ THÍCH: Điểm sáng còn được gọi là đốm trắng

3.5

Khuyết tật bề mặt (surface

defect)

Bất kỳ khuyết tật nào có thể nhìn thấy trên bề mặt mối hàn sau các hoạt

động hoàn thiện bình thường

3.6

Khuyết tật bên trong

(internal defect)

Khuyết tật lộ ra khi cắt hoặc trên mặt phá hoại sau khi thử uốn hoặc thử

mỏi mà chưa được xác định là khuyết tật bề mặt.

4 Yêu cầu kỹ thuật

4.1 Yêu cầu đối với ray để hàn

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4.2 Yêu cầu về khí hàn

Độ tinh khiết của oxy được sử dụng trong hàn khí áp lực không được nhỏ

hơn 99,5 % và độ tinh khiết của axetylen không được nhỏ hơn 98 %.

4.3 Yêu cầu về nhân sự hàn

Công nhân hàn phải được đào tạo và cấp chứng chỉ để làm việc.

4.4 Yêu cầu chung

Yêu cầu về môi trường hàn: Nơi hàn không có mưa hoặc sương mù dày đặc

và nhiệt độ không được thấp hơn 0 °C. Khi nhiệt độ xuống thấp dưới

0 °C, cần thực hiện các biện pháp bảo quản nhiệt đối với bình

khí ôxy và khí axetylen, đồng thời các mặt cuối của ray được hàn

phải được nung và sấy khô trước trong phạm vi 400 mm. Sức gió không được lớn

hơn cấp 5 và phải thực hiện các biện pháp che, chắn gió khi sức gió từ cấp 4 trở

lên.

4.5 Yêu cầu chất lượng

Tham khảo Bảng 1 về các yêu cầu chất lượng của mối nối hàn khí áp lực.

Bảng 1 - Yêu

cầu chất lượng đối với mối nối hàn khí áp lực

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Yêu cầu

Ray 50 kg/m

Ray 60 kg/m

Ray 75 kg/m

Ngoại hình

Độ phẳng

Theo 8.1.2

Chất lượng bề mặt

Theo 8.1.3

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Theo 8.2

Kiểm tra va đập

h = 4,2 m, 1 lần liên tục; hoặc h = 2,5 m, 2 lần liên tục

h = 5,2 m, 1 lần liên tục; hoặc h = 3,1 m, 2 lần liên tục

h = 6,4 m, 1 lần liên tục; hoặc h = 3,8 m, 2 lần liên tục

Uốn tĩnh

Nén đầu ray

F ≥ 1 200 kN, liên tục

F ≥ 1 450 kN, liên tục

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Kéo đầu ray

F

≥ 1

100 kN, liên tục

F ≥ 1 300 kN, liên tục

F ≥ 1 600 kN, liên tục

Mỏi

Fmin =

70 kN, Fmax = 345 kN

Fmin = 90 kN, Fmax =

470 kN

Fmin =

120 kN, Fmax = 600 kN

Khoảng cách gối đỡ: 1,0 m, số chu kỳ tải: 2 x 106,

liên tục

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Ray cán nóng: cấp 880 MPa, Rm ≥ 800 MPa, cấp 980

MPa, Rm ≥ 880 MPa, cấp 1 080 MPa: Rm ≥ 980

MPa, A ≥ 6,0%

Ray nhiệt luyện: Theo yêu cầu của các mối nối hàn ray cán nóng tương ứng

Năng lực va đập

KU2 ≥ 6,5 J

Độ cứng

Ray cán nóng: Bề mặt trên cùng của ray và đường thử 1 phải đáp ứng

1.10 Hp ≥ Hj ≥ 0,95 Hp, Hj1 ≥ 0,8 Hp, w ≤ 20 mm

Ray xử lý nhiệt: Bề mặt trên cùng của ray và đường thử 1 phải đáp ứng

Hj ≥ 0,90 Hp, Hj1 ≥ 0,8 Hp, w ≤ 20 mm.

Tế vi

Vùng ảnh hưởng nhiệt sau khi xử lý nhiệt mối hàn phải bao phủ vùng ảnh

hưởng nhiệt ban đầu của mối hàn.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vùng ảnh hưởng nhiệt của mối hàn: phải là đồng nhất với một lượng nhỏ

ferit; không có cấu trúc hại như mactenxit hoặc bainite. Kích thước hạt của mối

hàn không được thấp hơn cấp độ 6.

Khuyết tật

Không có khuyết tật như không cháy quá mức và lẫn xỉ; có thể có một

lượng nhỏ các đốm sáng: Diện tích không quá 8 mm2 và tổng diện

tích của đốm sáng không quá 50 mm2

CHÚ THÍCH: h - chiều cao thả trọng lượng rơi, F - tải trọng uốn tĩnh,

Fmax - Tải trọng lớn nhất do uốn mỏi, Fmin

- Tải trọng nhỏ nhất do uốn mỏi, Rm - Độ bền kéo trung bình, A - độ

giãn dài trung bình sau khi đứt, KU 2 -

năng lượng hấp thụ va đập trung bình, Hp - Độ cứng trung bình của

ray, Hj - giá trị trung bình của độ cứng mối hàn, Hj1

- giá trị trung bình của độ cứng khu vực làm mềm, W - Chiều

rộng vùng làm mềm

5 Quy trình hàn

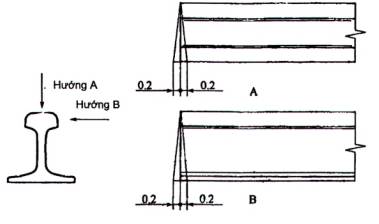

5.1 Mài

bề mặt đầu ray trước khi hàn, độ lệch cho phép của độ dốc bề mặt cuối là 0,2

mm, xem Hình 1

5.2 Các

hoạt động định tâm và kẹp thanh ray phải được căn chỉnh dựa

trên bề mặt trên cùng của thanh ray và cạnh làm việc của mặt bên của nấm ray.

5.3 Bề

mặt ngọn lửa của mỏ đốt phải song song với bề mặt cuối của thanh ray.

5.4 Phải tự động hóa quá trình ép lồi, quá trình

ép lồi không được làm hỏng mối nối ray và kim loại gốc, bề mặt của phần nhô ra

không được nhìn thấy vết nứt hoặc vết ép chéo, các phần khớp của mỗi mép cho

phép độ lồi tối đa (chiều cao hạt hàn sau độ lồi) của nấm ray 2 mm, mép

dưới nấm ray 2,5 mm, thân ray 2 mm, đế ray 1,5 mm.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hình 1 - Yêu cầu về độ dốc của đầu thanh ray

(sau khi được mài)

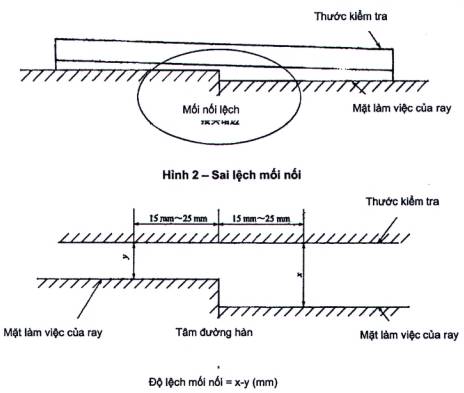

5.5 Sau khi đầu hàn nhô ra và trước khi mài nhẵn,

dùng thước kiểm tra (L0 = 1 m) để kiểm tra độ lệch mối nối. Đo và

tính toán độ lệch mối ghép tại các vị trí 15 mm đến 25 mm ở cả hai phía của mối

hàn. Các lề được thể hiện trong Hình 2 và Hình 3. Độ sai lệch mối nối không được

vượt quá giá trị quy định trong Bảng 2. Đối với các mối hàn mà độ lệch của mối

nối vượt quá giá trị lớn nhất cho phép thì phải cắt bỏ 50 mm ở cả hai mặt của mối

hàn và hàn lại.

Bảng 2 - Giá trị cho phép tối đa của sai lệch

mối nối

Vị trí của bên sai mối nối

Giá trị cho phép tối đa

của sai lệch mối nối (mm)

Tốc độ thiết kế v ≤

160 km/h

Tốc độ thiết kế v

> 160 km/h

Hướng thẳng đứng của đường tâm dọc của bề mặt trên cùng của ray

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

0,2

Hướng ngang tại 16 mm dưới bề mặt trên cùng của ray bên làm việc

0,5

0,2

Hướng ngang của mép chân ray

2,0

1,5

Hình 3 - Đo độ lệch mối nối

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.7 Phương pháp nắn thẳng nên được sử dụng để sửa

sai lệch về độ thẳng của mối hàn.

5.8 Sau khi mài thô, chiều cao của các sườn

hàn của nấm ray (bao gồm cả phần dưới của nấm ray), thân ray và đế ray (mặt

trên, mặt dưới và mặt bên) phải đáp ứng: 0 mm đến 1 mm đảm bảo độ nhám bề mặt của

mối hàn có thể đáp ứng nhu cầu phát hiện và quét khuyết tật, khi tốc độ thiết kế

v > 160 km/h, chiều cao sườn hàn của đế ray không được vượt quá 0, 5

mm (trừ các mối hàn được dùng thiết bị để giữ ổn định); mép của sườn hàn đế ray phải nhẵn.

Nên mài theo chiều dọc của ray, không được đánh theo chiều ngang và không được

có vết cháy mài trên bề mặt của ray. Các cạnh so le dọc và ngang của bề mặt

không làm việc của mối hàn phải được mài theo chiều dọc.

5.9 Máy

mài biên dạng nên được sử dụng để hoàn thiện hình dạng của bề mặt ray của mối nối

hàn và cạnh làm việc của mặt bên của nấm ray, việc hoàn thiện hình dạng phải giữ

nguyên hình dạng của nấm ray. Chiều dài của hình dạng hoàn thiện không vượt quá

giới hạn 400 mm ở mỗi bên của đường tâm mối hàn. Việc hoàn thiện hình dạng

không được gây ra bất kỳ hư hỏng nào về cơ học hoặc nhiệt đối với các mối hàn

và ray. Không nên sử dụng phương pháp hoàn thiện hình dạng để sửa sai lệch độ

thẳng ngoài quy định và sai lệch khớp ngoài quy định.

5.10 Khi

sử dụng máy hàn áp lực khí di động để hàn các ray dài với các đường liền mạch,

máy phải làm việc kết hợp với quá trình đặt các đường liền mạch; khi hàn khóa,

nên sử dụng đẩy giữ áp lực và chỉ có thể tháo áp lực giữ khi mối hàn được làm

nguội xuống dưới 300 °C.

5.11 Việc

sản xuất hàng loạt được tiến hành sau khi thông qua quá trình kiểm tra kiểu loại

và phải áp dụng quy trình sản xuất tương tự như mẫu thử nghiệm kiểm tra kiểu loại.

5.12 Mỗi

mối hàn ray (thành phẩm) phải được đánh dấu. Dấu này nằm trên cùng một phía

thân ray của thanh ray dài được hàn, cách mối hàn từ 1 m đến 3 m. Biểu trưng phải

rõ ràng, chính xác và dễ nhận biết trong vòng ít nhất 5 năm (hoặc 1 chu kỳ đại

tu). Phương pháp đánh dấu phải đảm bảo rằng mỗi mối hàn ray (thành phẩm) có thể

được truy xuất theo phiếu ghi.

5.13 Sau khi hàn, các thông tin sau cần được ghi lại

(tham khảo Phụ lục E):

a) Đánh dấu ray, vị trí đặt và dấu hiệu mối hàn;

b) Điều kiện môi trường (bao gồm nhiệt độ, gió, lượng mưa và các biện

pháp thực hiện);

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

d) Quá trình hàn và bình thường hóa (bao gồm áp suất hàn, tốc độ đồng

ôxy và etan, thời gian gia nhiệt, tần số và chiều rộng của lò sấy);

e) Kết quả kiểm tra chất lượng và phát hiện khuyết tật sau khi hàn;

f) Nhóm thao tác hàn;

g) Tên của thợ hàn và người kiểm tra;

h) Ngày hàn.

Phải phù hợp với thử nghiệm phát hiện khuyết tật tại 8.2 đối với các mối

hàn được xác định trước.

6 Yêu cầu về thiết bị

6.1 Ưu

tiên sử dụng thiết bị hàn khí áp lực tự động, trong quá trình hàn cần có khả

năng tự động ghi lại sự thay đổi của các thông số như lưu lượng khí và áp suất

cuối ray theo thời gian (tham khảo tính năng máy hàn TGP 5 tại phụ lục G)

6.2 Danh sách các thiết bị gồm:

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

b) Các máy công cụ cầm tay chạy điện hoặc xăng (cưa; mài...)

c) 30 đến 35 bộ con lăn D = 60 mm dài từ 400 mm đến 600 mm.

d) 16 đến 18 thiết bị nâng ray có giả trượt L = 2000 mm (chân gấp được).

e) Tời điện dùng kéo ray + 50m dây cáp thép D = 10 mm.

f) Máy nắn ray thủy lực. Máy phát điện 15 kW đến 25 kW

g) Dụng cụ, thiết bị kiểm tra kích thước, chất lượng mối hàn (thước phẳng,

thước lá, thước cặp, hóa chất...).

7 Yêu cầu về an toàn

7.1 Tất

cả các hoạt động phải được thực hiện sao cho tránh và phòng ngừa tai nạn đối với

người lao động và thiệt hại tài sản trong và ngoài công trường.

7.2 Các khóa hướng dẫn và đào tạo an toàn được

đưa ra đối với tất cả người lao động và từng lao động sẽ được cấp thiết bị bảo

vệ cá nhân một cách phù hợp với các công việc của họ.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a) Mũ bảo hộ - Tất cả các hoạt động;

b) Áo phản quang - Tất cả các hoạt động;

c) Giày bảo hộ - Tất cả các hoạt động;

d) Găng tay bất kỳ lúc nào yêu cầu;

e) Bảo vệ tai khi yêu cầu / Mài ray;

f) Kính bảo hộ cho hoạt động hàn/ mài / sử dụng các hóa chất;

g) Khẩu trang chống bụi cho thợ mộc/ Mài ray / sử dụng các

hóa chất;

h) Mặt nạ cho công tác hàn;

i) Áo và quần bảo hộ không bắt lửa;

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

k) Áo mưa.

7.4 Các yếu tố rủi ro sau phải được đánh giá và

các hành động cần phải được đưa ra:

a) Đảm bảo rằng việc kiểm tra bảo dưỡng thiết bị oxy lỏng và khí gas đốt

cháy phải được thực hiện.

b) Trước khi sử dụng phải đảm bảo bình gas không bị rò và nút van được

vặn chặt.

c) Trước khi mỏ hàn được châm lửa, đầu tiên vặn van oxy và sau đó vặn

van gas. Để tắt mỏ hàn, đầu tiên tắt van gas, sau đó tắt van oxy.

d) Trong trường hợp xảy ra ngọn lửa quất (cháy ngược), ngay lập tức

đóng cả 2 van lại và làm nguội mỏ hàn trong nước với van oxy được mở. Sau đó phải

tiến hành kiểm tra đầu hút.

e) Bảo vệ môi trường là yêu cầu quan trọng. Trong quá trình hàn đoạn

trên cao, phải đảm bảo an toàn cho người tham gia giao thông và tài sản bên dưới

và xung quanh cũng như các thiết bị của các bên liên quan như tín hiệu,

cấp điện và viễn thông.

f) Bảng cảnh báo đặc biệt phải được quan sát trong quá trình hàn trong

hầm. Axêtylen phải được sử dụng trong đoạn hầm.

8 Kiểm tra, nghiệm thu

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.1.1 Kiểm tra độ phẳng nên được thực hiện dưới nhiệt

độ ray tự nhiên, được đo bằng cách sử dụng phương

pháp đo và kiểm tra trực quan chất lượng bề mặt mối nối

8.1.2 Yêu cầu về độ phẳng

Các yêu cầu về độ phẳng trên chiều dài 1 m của bề mặt làm việc nấm ray

của mối nối hàn ray được nêu trong Bảng 4.

Bảng 4 - Yêu cầu về độ phẳng của các mối hàn

Đơn vị là mm/m

Tốc độ thiết kế

Yêu cầu về độ phẳng mối hàn

V ≤ 160 km/h

0,1 ≤ a1 ≤ 0,3

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

0 ≤ b2 ≤ 0,3

V >

160 km/h

0,1 ≤

a1 ≤ 0,2

0 ≤ b1 ≤ 0,3

CHÚ THÍCH 1: a1, b1, b2 xem Hình 4

CHÚ THÍCH 2: b1 Giá trị dương có nghĩa là mở rộng khổ đường

ray.

8.1.3 Yêu

cầu chất lượng bề mặt

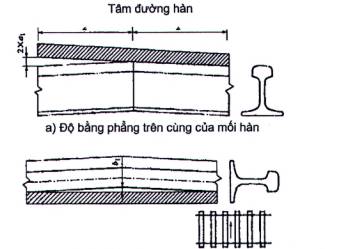

8.1.3.1 Sau khi hoàn thiện, hình dạng của mối hàn, độ

không đồng đều bề mặt của mặt trên của ray trong phạm vi 1 m tới tâm đường hàn

phải đáp ứng:

Trong phạm vi 200 mm không lớn hơn 0,2 mm; khi tốc độ thiết kế v >

160 km/h, phạm vi 100 mm không được lớn hơn 0,1 mm.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.1.3.2 Không

được có vết nứt, vết lõm, trầy xước, va đập, cháy điện cực, cháy mài và các hư

hỏng khác trên bề mặt của mối hàn và ray gần đó. Chiều sâu mài của kim loại phải

nhỏ hơn 0,5 mm.

b) Độ phẳng mặt bên của ray tại vị trí mối hàn (độ uốn cong làm tăng

chiều rộng khổ đường)

c) Độ phẳng mặt bên của ray tại vị trí mối hàn (độ uốn cong làm giảm

chiều rộng khổ đường)

Hình

4 - Sơ đồ phương pháp kiểm tra độ phẳng

8.1.4 Phương pháp kiểm tra độ phẳng và chất lượng bề

mặt của mối hàn

8.1.4.1 Phương

pháp kiểm tra độ phẳng

8.1.4.1.1 Các

vị trí đo đo độ phẳng của mối hàn tương ứng là: bề mặt nấm ray theo đường tâm dọc,

má ray tại vị trí cách mặt trên của ray 16 mm; phép đo phải được thực hiện trên

bề mặt ray tại vị trí 500 mm cả hai phía so với tim mối hàn, chiều dài đo là 1

m tính từ mối hàn.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.1.4.1.3 Với

thước kiểm tra (L0 = 1 m) được đo dưới dạng độ phẳng của mối hàn

bằng sơ đồ thể hiện trong Hình 2, Sai số đo độ thẳng cạnh của thước không được

lớn hơn 0,05 mm.

8.1.4.2 Phương

pháp kiểm tra chất lượng bề mặt

a) Kiểm tra các khuyết tật bề mặt bằng mắt thường.

b) Kiểm tra độ không bằng phẳng bề mặt được chia thành hai phương pháp

sau:

1) Phương pháp đo thẳng: Sử dụng chiều dài đã hiệu chỉnh của cạnh thẳng

là 100 mm và 200 mm để kiểm tra thước đo và thước đo thích hợp, đồng thời đo

trên đường tâm dọc của bề mặt trên của thanh ray trong vòng 1 m tính từ mối

hàn. Khoảng cách tối đa giữa thước kiểm tra và bề mặt trên cùng của ray là bề mặt

không bằng phẳng.

2) Phương pháp thước đo tự động: Sử dụng đồ thị độ phẳng của bề mặt nấm

ray được đo bằng thước đo độ thẳng tự động, đo và phát hiện trong phạm vi 1 m

tính từ đường hàn: Sự chênh lệch dao động giữa các điểm cao và thấp của biểu đồ

trong bất kỳ đoạn 200 mm và 100 mm nào là độ không đồng đều của bề mặt.

8.2 Kiểm tra phát hiện khuyết tật của các mối

hàn bằng siêu âm

8.2.1 Yêu

cầu về phát hiện khuyết tật bằng siêu âm

8.2.1.1 Ray

sau khi hàn phải được siêu âm mối hàn để phát hiện khuyết tật và điền vào hồ sơ

kiểm tra. Hồ sơ phải bao gồm người kiểm tra, ngày Kiểm tra, dụng cụ, đầu dò, số

mối hàn, dữ liệu kiểm tra, kết quả kiểm tra và ý kiến xử lý.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.2.1.3 Trước

khi quét siêu âm phải kiểm tra trạng thái bề mặt của khu vực cần quét, không được

có gì và xỉ hàn, bề mặt phải được mài nhẵn và mịn, phạm vi mài phải đáp ứng khu

vực cần phát hiện và quét khuyết tật. Phải làm sạch các gờ ở các cạnh hàn còn

sót lại trên miệng mối hàn.

8.2.1.4 Yêu

cầu đối với máy dò khuyết tật siêu âm và đầu dò được quy định trong A.1 của Phụ

lục A.

8.2.1.5 Thiết

bị kiểm tra phải được hiệu chỉnh trước khi kiểm tra khuyết tật. Để hiệu chuẩn mẫu

thử nghiệm và độ nhạy phát hiện khuyết tật, xem A.2 và A.5 của Phụ lục A.

8.2.1.6 Phải sử dụng hai phương pháp đầu dò kép và đầu

dò đơn để quét các mối hàn. Xem A.4 của Phụ lục A về phương pháp quét. Các mối

nối hàn phải sử dụng thiết bị dò và quét đặc biệt (xem A.3 của Phụ lục A), để

thực hiện việc lưu trữ và truy suất các dạng sóng động thực tế.

8.2.1.7 Trong quá trình phát hiện khuyết tật, có thể

tăng độ nhạy thêm 4 dB đến 6 dB để quét.

8.2.1.8 Mối hàn có các khuyết tật sau, mối hàn sẽ bị

loại bỏ:

a) Phát hiện lỗ rỗng bằng đầu dò kép:

Góc đáy thanh ray (20 mm): lỗ đáy phẳng ≥ Ø3 đến 6 dB

Các bộ phận khác: lỗ đáy phẳng ≥ Ø3

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nấm ray và thân ray: lỗ ngang dài ≥

Ø3

Đế ray: lỗ dọc ≥ Ø4

Góc đế ray (20 mm): lỗ dọc ≥ Ø4 đến 6 dB

c) Có khuyết tật phẳng trong các mối hàn.

e) Các khuyết tật tương đương 3 dB hoặc nhỏ hơn các khuyết tật quy định

trong a ), b ) và c). nhưng kéo dài lớn hơn 6 mm.

8.2.1.9 Xem Phụ lục A về các yêu cầu khác của việc phát hiện khuyết tật bằng

siêu âm

8.3 Kiểm tra va đập

8.3.1 Lấy

mẫu thử

8.3.2 Độ

phẳng và chất lượng bề mặt của mẫu phải phù hợp mục 8.1.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

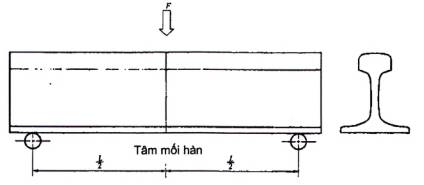

8.3.4 Chiều

dài của mẫu thử là 1,2 m đến 1,6 m, tâm của mối hàn ở tâm của mẫu thử và phải

cưa cả hai đầu. Nấm ray của mẫu thử hướng lên trên, đặt thẳng trên hai gối đỡ cố

định của máy thử, khoảng cách đỡ là 1 m, tâm là đường hàn

8.3.5 Nhiệt độ thử nghiệm

Nhiệt độ của mẫu thử là 10 °C đến 50 °C. Khi nhiệt độ môi trường thử

nghiệm thấp hơn 10 °C, nhiệt độ của mẫu thử phải gần bằng 50 °C.

8.3.6 Máy

kiểm tra va đập

Các yêu cầu của thiết bị thử độ rơi phải tuân theo các quy định của Phụ

lục B.

8.3.7 Hồ sơ kiểm

tra

Mỗi mẫu thử được đánh số theo thứ tự của thử nghiệm rơi búa, và số này phải

tương ứng với số sê-ri hàn. Phải ghi lại số của mẫu thử, độ võng sau khi

đóng búa, nhiệt độ thử và vết nứt mối hàn.

8.4 Thử uốn tĩnh của các mối hàn

8.4.1 Mối

hàn phải được gia tải cho đến khi nó bị phá hủy.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Độ phẳng và chất lượng bề mặt của mẫu phải phù hợp với 8.1.

Mẫu thử nghiệm phải được sử dụng các mẫu đã được kiểm tra khuyết tật để

sử dụng cho thử uốn tĩnh.

Chiều dài của mẫu thử là 1,2 m đến 1,3 m, tâm của đường hàn phải nằm ở

giữa của mẫu thử và phải cưa cả hai đầu. Mẫu thử được đặt trên giá đỡ có khoảng

cách là 1 m, mối hàn ở giữa và mối hàn chịu tải trọng tập trung.

8.4.3 Nhiệt

độ thử nghiệm

Nhiệt độ của mẫu 10 °C đến 50 °C, các thử nghiệm được thực hiện ở nhiệt

độ trong phòng.

8.4.4 Máy

kiểm tra uốn tĩnh

Máy kiểm tra uốn tĩnh được thực hiện theo quy định tại Phụ lục C.

8.4.5 Tốc độ gia tải

Tốc độ gia tải không được lớn hơn 1,0 mm/s (hoặc tốc độ gia tải không

được lớn hơn 80 kN/s)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Mỗi mẫu thử được đánh số theo thứ tự thử uốn tĩnh và số này phải tương ứng

với số sê-ri hàn.

Ghi lại số lượng mẫu thử, tốc độ gia tải, nhiệt độ thử nghiệm và độ nứt

mối hàn.

8.5 Thử mỏi mối hàn

8.5.1 Mẫu thử

Độ phẳng của mẫu và chất lượng bề mặt phải đáp ứng điều 8.1.

Thử mỏi phải được thực hiện trên mẫu đã được kiểm tra phát hiện khuyết

tật đạt yêu cầu.

Tâm của đường hàn phải nằm ở tâm của mẫu thử, cho phép sai số ± 10 mm.

Chiều dài của mẫu thử không được vượt quá 100 mm ngoài khoảng cách đỡ. Chiều

dài ngắn nhất phải lớn hơn 50 mm ngoài khoảng cách đỡ.

Thử nghiệm được thực hiện ở nhiệt độ trong phòng. Mẫu thử được đỡ trên

hai giá đỡ của máy thử, nấm ray hướng lên trên và giá đỡ ở tâm đường hàn của nấm

ray trung tâm để chịu tải trọng tập trung.

8.5.2 Tải

trọng và thời gian chu kỳ gia tải

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.5.3 Máy

kiểm tra mỏi và tính toán tải trọng

Máy kiểm tra mỏi phải phù hợp với quy định tại Phụ lục D.

Khoảng cách đỡ mẫu thử có thể thay đổi do giới hạn của thiết bị thử.

Khoảng cách đỡ tối đa là 1,6 m. Tải trọng lớn nhất ở các khoảng cách gối đỡ

khác nhau được tính theo công thức (1) sau:

(1)

Trong đó:

F - Tải trọng tác dụng lên thanh ray, tính bằng N;

σmax

- Ứng suất mỏi lớn nhất, tính bằng MPa;

L - khoảng cách gối đỡ mẫu thử, đơn vị là mm;

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.6 Thử kéo mối hàn

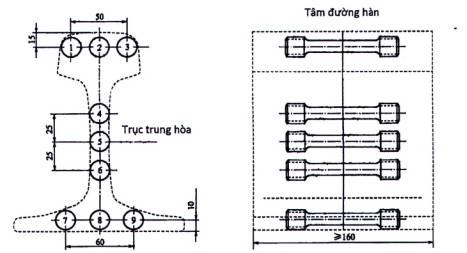

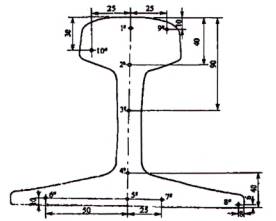

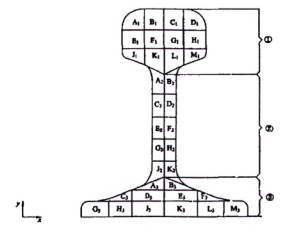

8.6.1 Vị trí lấy mẫu của thử kéo của mối nối hàn được

thể hiện trong Hình 5, và số lượng mẫu cho thử kéo là 9 và số lượng được thể hiện

trong Hình 5.

8.6.2 Mẫu thử chịu kéo có đường kính d0

= 10 mm, và tỷ lệ mẫu l0 = 5 d0. Kích thước xử lý và phương pháp thử của mẫu

phải được thực hiện theo các quy định của TCVN 8310 và TCVN 197-1.

8.6.3 Ghi

lại độ bền kéo và độ giãn dài sau khi đứt tương ứng và lấy giá trị trung bình của

độ bền kéo Rm và giá trị trung bình của độ giãn dài sau khi đứt 4 trong số 9 mẫu

làm kết quả thử nghiệm.

Đơn vị là mm

Hình 5 -

Vị trí lấy mẫu thử kéo

8.7 Kiểm tra độ dai va đập

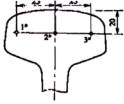

8.7.1 Vị

trí lấy mẫu của thử nghiệm va đập của mối hàn được thể hiện trong Hình 6, số lượng

mẫu kiểm tra va đập là 14 (được thể hiện trong Hình 6).

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.7.3 Thử

nghiệm được thực hiện ở nhiệt độ phòng và giá trị trung bình KU2 của

năng lượng hấp thụ va đập của 14 mẫu được lấy làm kết quả thử nghiệm.

Hình 6 -

Vị trí lấy mẫu để kiểm tra va đập

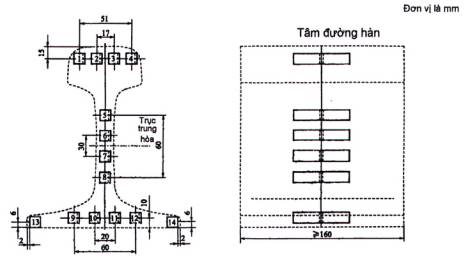

8.8 Kiểm tra độ cứng

8.8.1 Độ

cứng bề mặt đầu ray

Vị trí lấy mẫu và sự phân bố các điểm kiểm tra của mẫu độ cứng trên bề

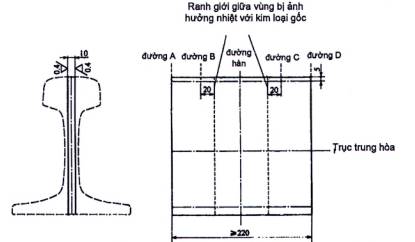

mặt trên cùng của ray được thể hiện trong Hình 7. Mối hàn nằm ở tâm của chiều dài mẫu. Ở mặt

trên của đường nối hàn bị mòn 1 mm, phát hiện độ cứng Brinell, phương pháp kiểm

tra độ cứng Brinell theo TCVN 256-1: 2006 với các điều kiện kiểm tra xác định

trước.

8.8.2 Độ

cứng mặt cắt dọc

Vị trí lấy mẫu của mẫu độ cứng mặt cắt dọc được thể hiện trong Hình 8.

Mối hàn nằm ở tâm chiều dài của mẫu. Thử giá trị độ cứng của đầu ray (đường thử

1) trên mặt cắt dọc Các điểm đo được bố trí đối xứng qua hai bên trái phải của tâm mối

hàn, khoảng cách giữa các điểm đo là 5 mm. Kiểm tra độ cứng mặt cắt dọc mối hàn

bằng phương pháp thử độ cứng Rockwell hoặc phương pháp thử độ cứng Vickers.

Phương pháp thử nghiệm độ cứng Rockwell theo TCVN 257-1:2007, sử dụng thang

HRC; phương pháp thử nghiệm độ cứng Vickers theo TCVN 258-1:2007 giá trị lực thử

là 294,2 N.

8.8.3 Xử lý dữ liệu

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tính giá trị độ cứng trung bình của các điểm đo giữa AB

và CD là độ cứng trung bình của vật liệu cơ bản và ký hiệu là là Hp; tính giá trị độ cứng trung bình của các điểm

đo giữa BC (bao gồm cả các điểm đo trên đường B và C) là độ cứng trung bình của các mối

hàn, được ký hiệu là Hj; lấy giá trị trung bình của độ cứng tại các điểm

đo trong khoảng từ B đến C nhỏ hơn 0,9 Hp làm độ cứng trung bình

của vùng làm mềm và ghi giá trị độ cứng của từng điểm đo

trên đường thử 1 để vẽ đường cong độ cứng trên tọa độ đồ thị, lấy chiều rộng của

giá trị độ cứng dưới 0,9 Hp làm chiều rộng của vùng làm mềm, ký hiệu

là wo

Đơn vị tính bằng mm

Hình 7 - Sơ đồ lấy mẫu kiểm tra độ cứng bề mặt

đầu ray

Đơn vị tính bằng mm

Hình 8 - Sơ đồ lấy mẫu kiểm tra độ cứng mặt cắt

dọc

8.9 Kiểm tra thô đại

Sử dụng mẫu kiểm tra độ cứng mặt cắt dọc (Hình 8) để kiểm tra thô đại.

Lấy dầu bề mặt của mẫu độ cứng mặt cắt dọc bằng axit nitric 5 % và quan sát đường

ranh giới giữa vùng ảnh hưởng nhiệt và kim loại cơ bản ở cả hai mặt của mối

hàn.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.10.1 Việc

kiểm tra cấu trúc tế vi phải được thực hiện theo phương pháp quy định trong

TCVN 5052-1. Việc kiểm tra kích thước hạt phải được thực hiện theo phương pháp

quy định trong TCVN 5052-1, hoặc có thể đánh giá theo mạng terit trong cấu trúc tế

vi.

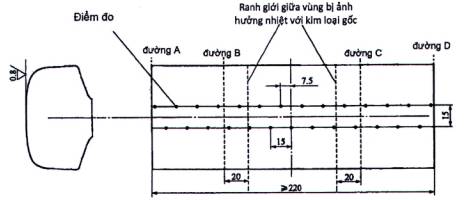

Đơn vị là mm

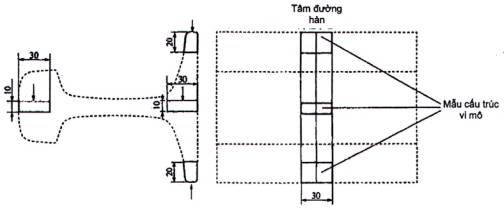

Hình 9 - Vị trí lấy mẫu để kiểm tra cấu trúc tế

vi và kích thước hạt

8.10.2 Vị

trí lấy mẫu để kiểm tra cấu trúc tế vi của các mối hàn và kích thước hạt được

thể hiện trên Hình 9, mũi tên chỉ vào bề mặt quan sát, 1 ở nấm ray và 3 ở dưới

cùng của ray.

8.11 Kiểm tra nứt mối hàn

Sử dụng mẫu thử khối lượng rơi, dùng búa thả bổ sung và kiểm tra mối

hàn bị gãy bằng mắt thường hoặc kính lúp, kiểm tra và ghi lại kết quả kiểm tra

chi tiết các khuyết tật của từng vết gãy phù hợp với yêu cầu của phụ lục F của

tiêu chuẩn này.

Các mối nối bị gãy do thử uốn tĩnh và thử mỏi cũng

phải được kiểm tra và ghi lại phù hợp với các yêu cầu của Phụ lục F, kiểm tra

và ghi lại thử nghiệm chi tiết khuyết tật của từng vết gãy.

8.12 Quy tắc kiểm tra

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Kiểm tra thành phẩm sẽ được thực hiện cho từng mối hàn (thành phẩm).

Các hạng mục kiểm tra thành phẩm bao gồm phát hiện ngoại quan và khuyết

tật.

8.12.2 Kiểm tra kiểu loại

8.12.2.1 Việc

kiểm tra kiểu loại phải được thực hiện khi xảy ra một trong các tình huống

sau:

a) Tổ chức hàn ray lần đầu tiên hàn ray;

b) Sau khi sản xuất bình thường, việc thay đổi quy trình hàn có thể ảnh

hưởng đến chất lượng mối hàn;

c) Trước khi tiếp tục sản xuất sau khi ngừng sản xuất 01 năm;

d) Đủ 05 năm kể từ khi có báo cáo kiểm tra loại hình;

e) Kết quả kiểm tra sản xuất không đạt chất lượng;

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nếu hai loại ray có cùng mác thép nhưng nhà máy sản xuất khác nhau, hoặc

cùng loại thép nhưng điều kiện giao hàng khác nhau đã qua kiểm định

kiểu hàn thì việc hàn giữa hai loại ray:

- Trong tất cả các trường hợp kiểm tra sản xuất đủ tiêu chuẩn, sản

xuất hàn;

- Trong trường hợp sản xuất không đủ tiêu chuẩn, nên hàn thử

nghiệm kiểu hàn giữa hai thanh ray.

8.12.2.2 Các hạng mục kiểm tra kiểu loại và số lượng mẫu

thử mối hàn cần kiểm tra được nêu trong Bảng 5.

8.12.2.3 Nhà sản xuất, loại ray, cấp thép

và tình trạng của ray được sử dụng cho mẫu thử kiểm tra điển hình

phải giống như loại ray được sử dụng để sản xuất hàn và mẫu thử phải là

mối nối được hàn bằng quy trình tương tự.

Bảng 5 - Các hạng mục kiểm tra kiểu loại và số

lượng mẫu thử mối hàn.

Đơn vị là mẫu

Ngoại dạng

Phát hiện lỗ rỗng

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Uốn tĩnh

Mỏi

Kéo

Va đập

Độ cứng

Cấu trúc tế vi và kích thước hạt

Gãy mỗi hàn

Nén đầu ray

Kéo đầu ray

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tất cả các mẫu

15

12

3

3

1

1

2

1

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

15

(Sử dụng mẫu thử búa thả)

CHÚ THÍCH: 2 mẫu thử độ cứng, bao gồm 1 mẫu thử độ cứng bề mặt đầu

ray, 1 mẫu thử độ cứng mặt cắt dọc ray.

8.12. 2.4 Đối với việc hàn giữa ray thép cán nóng và ray

thép đã qua xử lý nhiệt, các yêu cầu về chất lượng của mối hàn phải được thực

hiện phù hợp với ray thép cán nóng. Độ cứng trung bình của ray thép cán nóng được

sử dụng để xác định chiều rộng của vùng hoá mềm. Việc hàn giữa các ray có cấp thép

khác nhau và các yêu cầu về chất lượng của các mối hàn phải được thực hiện phù

hợp với các ray có cấp độ bền thấp hơn.

8.12.2.5 Các mẫu thử có kết quả kiểm tra điển hình đáp

ứng các yêu cầu của mục 4 là các mẫu thử đủ tiêu chuẩn 15 mẫu thử khi uốn tĩnh

phải được thử liên tục; 15 mẫu thử dưới khối lượng rơi phải được thử liên tục;

trong một lần kiểm tra kiểu loại, tất cả các hạng mục kiểm tra phải đạt tiêu chuẩn

trước khi việc kiểm tra kiểu loại được đánh giá là đạt yêu cầu. Sản xuất hàng

loạt có thể được thực hiện sau khi vượt qua kiểm tra kiểu loại.

8.12.2.6 Báo cáo kiểm tra kiểu loại phải có các nội

dung sau: tên tổ chức hàn ray, kiểu máy hàn, số hiệu xưởng sản xuất máy hàn,

tên người vận hành máy hàn chính và số chứng chỉ đào tạo nghề, nhà máy sản xuất

ray, loại ray, cấp thép ray, phương tiện vận chuyển ray. Tình trạng hàng hóa,

thiết bị kiểm tra, kết quả Kiểm tra chi tiết, v.v.

8.12.3 Giám sát quá trình sản xuất

8.12.3.1 Việc kiểm tra sản xuất tương ứng trong Bảng 4

phải được thực hiện khi xảy ra một trong các tình huống sau:

a) Cứ sau 200 mối nối được hàn;

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

c) Thay thế người vận hành hàn chính, hoặc điều chỉnh các thông số của quá trình

hàn;

d) Máy hàn ngừng hàn ray 1 tháng trở lên;

e) Tổng số 600 mối nối hàn cộng dồn trong 3 tháng;

f) Sau khi điều chỉnh các thông số quá trình nhiệt luyện;

g) Sau khi thay thế thiết bị xử lý nhiệt;

h) Sau khi nhà cung cấp bộ gia nhiệt (cảm ứng, ngọn lửa) hoặc cấu trúc

và kích thước của bộ gia nhiệt bị thay đổi.

8.12.3.2 Số lượng các hạng mục và thử nghiệm sản xuất của

các mẫu thử đối tượng được hàn mối hàn được thể hiện trong Bảng 6.

Bảng 6 - Kiểm tra sản xuất và số lượng mẫu thử

hàn

Đơn vị là mẫu

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a), b), c), d) trong 8.12.3.1

e) trong B.12.3.1

f), g), h)

trong 8.12.3.1

Hạng mục kiểm tra

Bề ngoài

Khuyết tật

Thả búa

Gãy

Độ cứng

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Độ cứng

Cấu

trúc tế vi và kích thước hạt

Số lượng mẫu thử

5

2

1

2

1

CHÚ THÍCH 1: Mẫu thử đã qua kiểm tra bề ngoài và phát hiện khuyết tật

được coi là mẫu thử thả búa.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ THÍCH 3: Các mẫu thử độ cứng được dùng để kiểm tra cấu

trúc tế vi và kích thước hạt.

8.12.3.3 Kiểm

tra sản xuất loại ray, cấp thép và tình trạng giao hàng của ray được sử dụng

cho mẫu thử phải giống với ray được sử dụng để sản xuất hàn.

Các mẫu thử được lấy ngẫu nhiên sử dụng để kiểm tra sản xuất và các mẫu thử phải

được hàn theo quy trình tương tự như quá trình sản xuất hàn. Kết quả kiểm tra sản

xuất phải đáp ứng các quy định liên quan trong mục 4 và chỉ có thể tiếp tục sản

xuất sau khi đã qua kiểm tra.

8.12.3.4 Việc

kiểm tra sản xuất (ngoại hình, phát hiện khuyết tật, khối lượng rơi, gãy, độ cứng

và các hạng mục kiểm tra thô đại) được thực hiện hàng năm nên bao gồm tất cả

các loại ray được hàn trong năm hiện tại và tần suất kiểm tra sản xuất sẽ được

tăng lên nếu cần thiết.

8.12.3.5 Biên

bản kiểm tra sản xuất phải có các nội dung sau: tên tổ chức hàn ray, kiểu máy

hàn và số hiệu, kiểu máy và số hiệu của quạt thổi nhiệt luyện, tên người vận

hành hàn chính và số chứng chỉ đào

tạo công việc, nhà sản xuất ray,

loại ray, cấp thép ray, tình trạng giao hàng ray, thiết bị kiểm tra, lý do kiểm

tra sản xuất, kết quả kiểm tra chi tiết, v.v..

8.12.3.6 Nếu

một hoặc nhiều mẫu thử không đủ tiêu chuẩn trong quá trình kiểm tra sản xuất thì nó sẽ

được kiểm tra lại.

Kiểm tra lại lần thứ nhất: lấy mẫu kép và kiểm tra lại các mẫu thử

không đạt chất lượng, nếu kiểm tra đạt yêu cầu thì kết quả kiểm tra sản xuất đạt

tiêu chuẩn, nếu một hoặc nhiều mẫu thử không đạt chất lượng thì tiến hành kiểm

tra lại.

Kiểm tra lại lần thứ hai: lấy mẫu kép và kiểm tra lại các mẫu thử không

đạt chất lượng, nếu kiểm tra đạt yêu cầu thì kết quả kiểm tra sản xuất đạt yêu

cầu; nếu một hoặc một số mẫu thử không đạt chất lượng thì kết quả

kiểm tra sản xuất là không đủ tiêu chuẩn.

Phụ lục A

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Đặc điểm kỹ

thuật để phát hiện khuyết tật siêu âm của các mối hàn ray

A.1 Đầu dò và dò khuyết tật siêu âm

A.1.1 Máy dò khuyết tật siêu âm

Máy dò khuyết tật siêu âm phải đáp ứng các điều kiện sau:

a) Tổng lượng tiêu hao: ≥ 80 dB (sai số tương đối của bộ suy hao: Trong

dải tần làm việc, sai số của mỗi 12 dB không được vượt quá 1 dB);

b) Băng thông của bộ khuếch đại: không nhỏ hơn 1 MHz đến 8 MHz;

c) Biên độ nhạy: ≥ 55 dB (sóng dọc 2,5 MHz);

d) Độ phân giải: ≥ 26 dB (sóng dọc 2,5 MHz);

e) Dải động: ≥ 26 dB`;

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

g) Phạm vi chặn: ≤ 10 mm;

h) Sai số tuyến tính ngang: 2 % (bộ dò khuyết tật tương tự);

i) Tần số lấy mẫu của máy dò khuyết tật kỹ thuật số: ≥ 100

MHz.

A.1.2 Đầu dò siêu âm

Kiểm tra hiệu suất đầu dò siêu âm phải đáp ứng các điều kiện sau:

a) Không có đỉnh kép và chập chờn dạng sóng, chiều dài của cạnh trước của

đầu dò phải đáp ứng nhu cầu của phạm vi kiểm tra phát hiện khuyết tật.

b) Tần số phản xạ và lỗi của nó

Tần số phản xạ: ≥ 4 MHz.

Lỗi tần số phản xạ: ≤ 10 %

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Góc khúc xạ 37° đến 45° sai số: ≤ 1.5°;

Góc khúc xạ ≥ 60° sai số: ≤ 2°.

d) Độ phân giải của đầu dò sóng biến dạng

Đầu dò trên 4 MHz: ≥ 22 dB;

Đầu dò 2,5 MHz: ≥ 20 dB.

e) Độ rộng của đầu dò đơn sóng ngang (tăng 40 dB bề mặt vòng

cung R 100)

Đầu dò trên 4 MHz: ≤ 20 mm;

Đầu dò 2,5 MHz: ≤ 25mm.

f) Độ nhạy tương đối

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Đầu dò sóng biến dạng trên 4 MHz: ≥ 60 dB (bề mặt vòng cung R 100);

Đầu dò sóng ngang 2,5 MHz: ≥ 65 dB (bề mặt vòng cung R 100).

g) Đầu dò kết hợp hoặc đầu dò mảng

Độ lệch tương đối của điểm tới của mỗi đầu dò phụ: ≤ 2 mm;

Độ lệch tương đối của độ nhạy của mỗi đầu dò phụ: ≤ 4 dB.

A.2 Mẫu kiểm tra

A.2.1 Mẫu kiểm tra tiêu chuẩn

Các mẫu kiểm tra tiêu chuẩn bao gồm mẫu kiểm tra CS-1-5 và mẫu kiểm tra

CSK-1A.

A.2.2 Mẫu kiểm tra so sánh

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

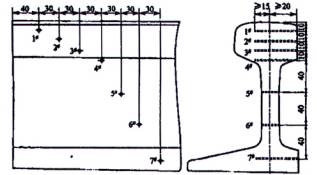

a) Mẫu kiểm tra so sánh đầu dò kép GHT-1:

Các khuyết tật nhân tạo trên mẫu thử nghiệm có thể được xử lý ở cả hai

đầu của mẫu thử nghiệm, xem Hình A. 1 a) và Hình A. 1 b).

Mẫu thử nghiệm được làm bằng ray 60 kg / m. Đường kính mỗi lỗ đáy phẳng

3 mm, chiều sâu lỗ ≥ 40 mm; Chiều dài từ đáy của lỗ đáy phẳng đến đầu kia của

khối thử ≥ 450 mm . Chênh lệch giữa chiều cao sóng phản xạ của

các lỗ có đáy phẳng ở cùng một vị trí trên các khối thử nghiệm

khác nhau không được vượt quá ± 2 dB.

b) Mẫu kiểm tra so sánh đầu dò đơn GHT-5:

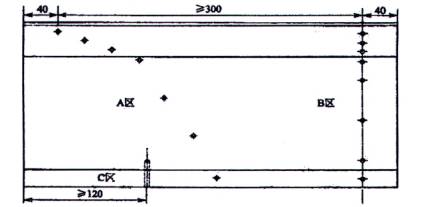

Mẫu thử nghiệm được chia thành ba khu vực: A, B và C như

trong Hình A. 2 a

Mẫu thử nghiệm được làm bằng ray 60 kg/m. Để thuận tiện cho việc xử lý

các khuyết tật nhân tạo, nấm ray và đế ray có thể được cắt bỏ một phần.

Chênh lệch giữa chiều cao sóng sau của các lỗ ngang hoặc lỗ dọc tại cùng một vị

trí trên các mẫu thử nghiệm khác nhau không được vượt quá ±1,5 dB.

Khu vực A: Khu vực đầu dò 1# đến 7#

(xem Hình A. 2 b) đường kính của lỗ ngang là 5 mm;

Khu vực B: Khu vực đầu dò đơn sóng ngang của nấm ray và thân ray 1# đến

8# (xem Hình A.2 c) đường kính của lỗ ngang là 3 mm;

Khu vực C: Khu vực dò đơn của sóng ngang ở đế ray 1# đến

2# (xem Hình A.2 d), đường kính của

lỗ thẳng đứng là 4 mm.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

a) Mẫu thử đầu do kép GHT-1a

b) Mẫu thử đầu do kép GHT-1b

Hình A. 1 - Mẫu thử nghiệm đầu dò kép GHT-1

Đơn vị là mm

a) Sơ đồ phân vùng mẫu thử nghiệm GHT-5

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

c) Mẫu thử nghiệm GHT- 5 và khu vực đầu dò

thân ray (Khu vực B)

d) Khu vực đầu dò ở dưới cùng của mẫu thử nghiệm

(Khu C)

Hình A.2 - Mẫu thử nghiệm một đầu dò GHT-5

A.3 Thiết bị quét

A.3.1 Đối với mối hàn trong nhà máy hoặc công xưởng:

có thể thực hiện kiểm tra quét trên nấm ray, thân ray và đế ray kiểu K.

A.3.2 Đối với đường hàn ngoài hiện trường: có thể thực

hiện quét kiểu K trên đầu thanh ray và đế thanh ray, và có thể thực hiện quét

kiểu K hoặc quét song song trên thân thanh ray.

A.4 Phương pháp quét

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nên sử dụng đầu dò K 0.8 đến K 1 để tiến hành quét song song từ đỉnh của nấm

ray đến hết nấm ray, thân ray và các bộ phận khác của chúng, hoặc cũng có thể

được thực hiện quét kiểu K trên nấm ray, thân ray ray và các bộ phận mở rộng của

nó từ bề mặt trên và dưới của ray.

Nên sử dụng đầu dò K 0.8 đến K 2 để thực hiện quét kiểu K trên nấm ray từ

cả hai phía của nấm ray.

Nên sử dụng đầu dò K 0.8 đến K 1 để thực hiện quét kiểu K từ

cả hai mặt của đế ray đến đế ray.

A.4.2 Phương pháp thăm dò đơn

Nên sử dụng đầu dò K 0.8 đến K 1 để quét từ đỉnh nấm ray đến nấm ray,

thân ray đến đế ray.

Nên sử dụng đầu dò K ≥ 2 để quét nấm ray từ phía trên hoặc bên cạnh

của nấm ray

Nên sử dụng đầu dò K ≥ 2 để quét đế ray

A.5 Hiệu chỉnh độ nhạy phát hiện khuyết tật

A.5.1 Phương pháp đầu dò kép

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Vị trí nấm ray: Lỗ tham chiếu để quét kiểu K là lỗ đáy phẳng 2#

của mẫu thử nghiệm GHT-1b.

Đế ray: Lỗ tham chiếu để quét kiểu K là lỗ đáy phẳng 5# của

mẫu thử nghiệm GHT-1a.

A.5.2 Phương pháp đầu dò đơn

Nấm ray và thân ray: lỗ tham chiếu để quét đầu dò K 0,8 đến K 1 là lỗ nằm

ngang 8# của mẫu thử nghiệm GHT-5 khu vực B.

Vị trí nấm ray: lỗ tham chiếu để quét đầu dò K ≥ 2 là lỗ

nằm ngang 5* của mẫu thử nghiệm GHT-5 khu vực B.

Đế ray: lỗ tham chiếu để quét đầu dò K ≥ 2 là lỗ thẳng đứng 2#

của mẫu thử nghiệm GHT-5 khu vực C.

A.5.3 Bù độ nhạy

Khi bề mặt phát hiện thô, có thể thực hiện bù ghép bề mặt và mức bù thường

là 2 dB đến 6 dB.

A.6 Vẽ đường cong khoảng cách - biên độ

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thân ray: lỗ đáy phẳng 1# đến 5#

của mẫu thử nghiệm GHT-1a

Phần đầu thanh ray: lỗ đáy phẳng 1# đến 3# của

mẫu thử nghiệm GHT-1b.

Vị trí đế ray: lỗ đáy phẳng 5# đến 8#

của mẫu thử nghiệm GHT-1a.

A.6.2 Phương pháp đầu dò đơn

Nấm ray và thân ray: Đầu dò K 0.8 đến K 1 được sử dụng để quét từng lỗ

ngang trong khu vực B của mẫu thử nghiệm GHT-5

Vị trí nấm ray: Đầu dò K ≥ 2 được sử dụng để quét các lỗ ngang từ 1#

đến 5# trong khu vực B của mẫu thử nghiệm GHT-5.

Đế ray: Đầu dò K ≥ 2 được sử dụng để quét cạnh trên, dưới và các

góc của lỗ thẳng đứng 1# đến 2# trong khu vực C của mẫu thử nghiệm

GHT-5

Phụ lục B

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Máy kiểm

tra va đập

B.1 Đầu búa

Khối lượng tiêu chuẩn của đầu búa là 1 000 kg ± 5 kg. Bán kính của

vòng cung đáy của đầu búa mới chế tạo là

100mm và nó sẽ không có tác dụng

khi bán kính lớn hơn 300 mm. Độ cứng của búa là 300 HBW đến 350

HBW.

B.2 Yêu cầu

Nền cứng không có lò xo được sử dụng cho máy thử khối lượng rơi. Khối

lượng của đe không được nhỏ hơn 10 000 kg. Kết cấu đỡ ray phải có tác dụng ngăn không

cho mẫu thử bị lật, bán kính của giá đỡ ray mới được chế tạo là 100 mm

và nó sẽ không có tác dụng khi bán kính lớn hơn hơn 300 mm. Khoảng cách giữa các

đường tâm của hai giá đỡ là 1 000 +100 mm. Độ cứng bề mặt

của giá đỡ không nhỏ hơn 350 HBW.

B.3 Giá đỡ

Khung của máy thử búa thả phải ổn định. Các ray dẫn hướng không được

nghiêng và nên tra dầu thường xuyên để giảm ma sát giữa các ray dẫn hướng đầu

búa.

B.4 An toàn

Các phương tiện bảo vệ nên được lắp đặt.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Chiều cao thả búa là khoảng cách thẳng đứng giữa mặt dưới của đầu búa

và mặt trên của nấm ray của búa rơi tại thời điểm đầu búa rơi, được gọi là “h”.

Phụ lục C

(Quy định)

Máy thử uốn

tĩnh

C.1 Yêu cầu

Máy thử uốn tĩnh có tải trọng là F, thiết bị hiển thị và ghi lại độ

võng là f, lực tiêu chuẩn không được nhỏ hơn 2 000 kN; tốc độ tải 40 kN/s đến

80 kN/s hoặc 0,7 mm/s đến 1,2 mm/s. Giá trị lực được hiệu chuẩn mỗi năm một lần.

C.2 Giá đỡ

Bán kính vòng cung của giá đỡ của máy thử uốn tĩnh là 100 mm ± 5 mm và

khoảng cách tâm là 1 000 mm ± 5 mm.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

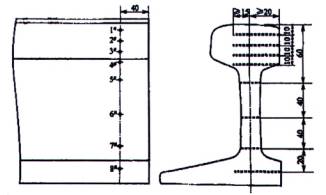

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

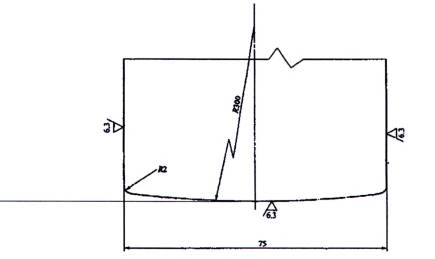

Máy thử uốn tĩnh lõm vào trong vòng cung bán kính 300 mm ± 5 mm, chiều

rộng 75 mm, độ nhám bề mặt của MRR Ra 6.3, xem hình C.1. Độ cứng của vết lõm phải

là 50 HRC đến 55 HRC.

C.4 Độ chính xác của hành trình piston và cảm biến

Hành trình piston của xi lanh dầu áp suất không nhỏ hơn 200 mm; độ

chính xác của cảm biến dịch chuyển phù hợp là 1 %.

Đơn vị là mm

Hình C.1 - Đầu uốn tĩnh

Phụ lục D

(Quy định)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

D.1 Kiểm tra xác minh máy

Khi kiểm tra bằng phương pháp tĩnh, độ lệch cho phép của giá trị ghi

trên mặt số của máy thử không được lớn hơn ± 1 %.

Khả năng chịu tải của máy thử mỏi không được nhỏ hơn 500 kN. Tải phải được

hiệu chuẩn hàng năm 1 lần. Tải trọng lớn nhất và dải tải trọng thể hiện

trong thử mỏi phải được giữ trong khoảng 2% giá trị tiêu chuẩn yêu cầu.

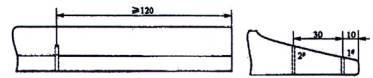

D.2 Vết lõm

Bán kính của đường cong gai lốp của phần lõm dưới tải trọng do

máy thử tác dụng là 420 mm ± 5 mm và chiều rộng gai (vuông góc với chiều dài của

ray) phải lớn hơn chiều rộng của nấm ray. Độ cứng của vết lõm là 50 HRC đến 60

HRC. và độ nhám bề mặt là MRR Ra 6.3.

D.3 Điều chỉnh hỗ trợ

Khoảng cách giữa hai giá đỡ của máy thử nghiệm có thể được điều chỉnh

trong phạm vi từ 1 m đến 1,6 m và nó có thể được cố định một cách chắc chắn sau

khi điều chỉnh. Các mẫu thử mỏi ở vị trí tương đối của máy thử được chỉ ra trên

Hình D.1.

Hình D.1 - Vị trí của mẫu thử

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Phụ lục E

(Tham khảo)

Bảng ghi

hồ sơ hàn khí áp lực

Bảng E. 1 - Bảng hồ sơ hàn khí áp lực

Ký hiệu ray

Địa điểm

Mô hình và số máy hàn

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nhận dạng mối hàn

Điều kiện môi trường

Ngày

Ngày tháng năm

Độ nấm ray trước khi hàn

Độ lệch độ thẳng của bề mặt

nấm ray (mm/m)

Độ lệch độ thẳng của mặt nấm

ray (mm/m)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Độ dốc cuối (hướng B) (mm)

Thông số quy trình Hàn

Giai đoạn đầu tiên

Giai đoạn thứ hai

Giai đoạn thứ ba

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

ôxy

Axetylen

Áp suất

ôxy

Axetylen

Áp suất

ôxy

Axetylen

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thời gian

Biên độ dao động

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thời gian

Biên độ dao động

Tần suất lựa chọn

Thời gian

Biên độ dao động

Tần suất lựa chọn

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Đo mối nối hàn và phát hiện lỗ hổng

Số lượng sai lệch của mối nối bề mặt trên thanh ray

(mm)

Độ thẳng của bề mặt nấm ray (mm/m)

Kết quả kiểm tra

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Số lượng

sai lệch bề mặt làm việc của nấm ray (mm)

Độ thẳng bề mặt làm việc của nấm ray

(mm/m)

Độ lệch ngang của mép đế ray (mm)

Chất lượng bề mặt

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Chữ ký của thợ hàn

Chữ ký của người kiểm tra ngoại hình

Chữ ký của người kiểm tra

Phụ lục F

(Quy định)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

F.1 Yêu cầu

Ghi lại mặt cắt khuyết tật của từng vết nứt thể hiện như hình F.1, mỗi hồ sơ vết

nứt thể hiện trên 1 trang; mỗi vết nứt phải ghi số nhận dạng tương ứng với bộ

liên kết; nếu không có khuyết tật mối hàn vết nứt thì phải được điền rõ ràng

vào hồ sơ: "Không nhìn thấy khiếm khuyết".

Mỗi hồ sơ vết nứt cần có thông tin chi tiết về tải trọng rơi hoặc các

thử uốn tĩnh và mỏi.

F.2 Chi

tiết khuyết tật

Chi tiết về khuyết tật vết nứt mối hàn bao gồm:

a) Kích thước của khuyết tật theo hướng x và hướng y (hướng song

song với mặt đáy của bề mặt vết nứt là hướng x và hướng theo chiều cao

ray là hướng y);

b) Hình dạng của khuyết tật;

c) Vị trí của khuyết tật;

d) Hướng khuyết tật (Mối quan hệ tương ứng giữa bất kỳ thanh ray nào với

bộ gia nhiệt và máy hàn phải được đánh dấu trong Hình F.1);

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

f) Các dạng khuyết tật.

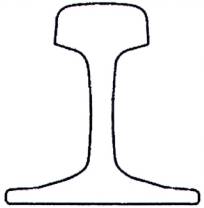

CHÚ DẪN:

Nấm

ray

Nấm

ray

Thân ray

Thân ray

Đế ray

Đế ray

Hình F. 1 - Sơ đồ

vị trí của khuyết tật ray

Phụ lục G

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Tính năng

kỹ thuật máy hàn TGP 5

Loại ray hàn được

Ray 60; 50; 43 (kg/m)

Kẹp ray (lực kẹp - hành trình)

Tối đa: 23 Tấn; hành trình 70 mm

Nén ép (lực nén - hành trình)

Tối đa: 33 Tấn; hành trình 210 mm

Kích thước (mm) / khối lượng (kg)

Máy chính

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Bộ phận thủy lực

725 x 500 x 700 / 65

Máy bơm dầu

550 x 500 x 650 / 90

Bơm dầu

Động cơ điện

3 pha 200 V đến 220 V; 1,5 kW; 50 Hz.

Áp suất max / min

700 / 80 (kg/cm2)

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

0,9 / 6,5 (lít/min)

Thư mục tài liệu tham khảo

[1] TB/T 1632.1 -2014, Welding of rails - Part 1:

General specification.

[2] TB/T 1632.4 -2014, Welding of rails - Pad 4: Gas pressure welding.

[3] Dự án sản xuất thử nghiệm độc lập cấp nhà nước “Thí

nghiệm lắp đặt và khai thác đường ray không mối nối cho đường sắt Việt Nam”.

MỤC LỤC

Lời nói đầu

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3 Thuật ngữ và định nghĩa

4 Yêu cầu kỹ thuật

4.1 Yêu cầu đối với ray để hàn

4.2 Yêu cầu về khí hàn

4.3 Yêu cầu về nhân sự hàn

4.4 Yêu cầu chung

4.5 Yêu cầu chất lượng

5 Quy trình hàn

6 Yêu cầu về thiết bị

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8 Kiểm tra, nghiệm thu

8.1 Kiểm tra bề mặt các mối hàn

8.2 Kiểm tra phát hiện khuyết tật của các mối hàn

bằng siêu âm

8.3 Kiểm tra va đập

8.4 Thử uốn tĩnh của các mối hàn

8.5 Thử mỏi mối hàn

8.6 Thử kéo mối hàn

8.7 Kiểm tra độ dai va đập

8.8 Kiểm tra độ cứng

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

8.10 Kiểm tra cấu trúc tế vi và kích thước hạt

8.11 Kiểm tra nứt mối hàn

8.12 Quy tắc kiểm tra

Phụ lục A

Phụ lục B

Phụ lục C

Phụ lục D

Phụ lục E

Phụ lục F

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Thư mục tài liệu tham khảo