TIÊU

CHUẨN QUỐC GIA

TCVN

6874-4:2013

ISO

11114-4:2005

CHAI CHỨA KHÍ - TÍNH TƯƠNG THÍCH CỦA VẬT LIỆU LÀM CHAI VÀ

LÀM VAN VỚI KHÍ CHỨA - PHẦN 4: PHƯƠNG PHÁP THỬ ĐỂ LỰA CHỌN VẬT LIỆU KIM LOẠI CHỊU

ĐƯỢC SỰ GIÒN DO HYDRO

Gas cylinders

-

Compatibility

of cylinder and valve materials with gas contents - Part 4: Test

methods for selecting metallic materials resistant to

hydrogen embrittlement

Lời nói đầu

TCVN 6874-4:2013 hoàn toàn tương đương

với ISO 11114-4:2005.

TCVN 6874-4:2013 do Ban kỹ thuật Tiêu

chuẩn Quốc gia TCVN/TC58 Chai chứa khí biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị,

Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 6874 (ISO 11114), Chai

chứa khí - Tính tương thích của vật liệu làm chai và làm van với khí chứa bao gồm các

phần sau:

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Phần 2: Vật liệu phi

kim loại;

- Phần 3: Thử độ tự bốc

cháy đối với vật liệu phi kim loại trong môi trường oxy;

- Phần 4: Phương

pháp thử để lựa chọn

vật liệu kim loại chịu được sự giòn do hydro.

CHAI CHỨA KHÍ

- TÍNH TƯƠNG THÍCH CỦA VẬT LIỆU LÀM CHAI VÀ LÀM VAN VỚI KHÍ CHỨA - PHẦN 4:

PHƯƠNG PHÁP THỬ ĐỂ LỰA CHỌN VẬT LIỆU KIM LOẠI CHỊU ĐƯỢC SỰ GIÒN DO HYDRO

Gas cylinders

-

Compatibility

of cylinder and valve materials with gas contents - Part 4: Test

methods for selecting metallic materials resistant

to hydrogen embrittlement

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp thử và đánh giá các kết quả từ các thử

nghiệm này để chứng nhận chất lượng các thép thích hợp cho sử dụng trong sản xuất

các chai chứa khí (có dung tích nước đến 3000 L) dùng chứa các khí gây giòn do

hydro và các khí gây giòn khác.

Tiêu chuẩn này chỉ áp dụng đối với

chai chứa khí bằng thép không hàn.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Áp suất làm việc của khí gây giòn được nạp nhỏ hơn

20% so với áp suất thử của chai;

- Áp suất riêng phần của khí gây giòn được nạp của hỗn hợp

khí nhỏ hơn 5 MPa (50 bar) trong trường hợp các khí gây giòn do hydro và các

khí gây giòn khác ngoại trừ hydro sunfua và metyl mecaptan, trong trường hợp này áp

suất riêng phần không được vượt quá 0,25 MPa (2,5 bar).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết

cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công

bố thì áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm

công bố thì áp dụng

phiên bản mới nhất bao gồm cả

các sửa đổi.

TCVN 6874-1 (ISO 11114-1), Chai chứa

khí - Tính tương thích của vật liệu làm

chai và làm van với khí chứa - Phần 1: Vật liệu kim loại;

TCVN 7388-1 (ISO 9809-1) Chai chứa

khí

-

Chai chứa khí bằng thép

không hàn nạp lại được - Thiết kế, kết cấu và thử nghiệm - Phần 1: Chai chứa

khí bằng thép tôi và ram có giới hạn bền kéo nhỏ hơn 1100

MPa;

TCVN 7388-2 (ISO 9809-2) Chai chứa

khí

-

Chai chứa khí bằng thép không hàn nạp lại được - Thiết kế, kết cấu và thử nghiệm

- Phần 2: Các chai bằng thép tôi và ram có giới hạn bền kéo lớn hơn hoặc bằng

1.100 MPa;

TCVN 7388-3 (ISO 9809-3) Chai chứa

khí

-

Chai chứa khí bằng thép không hàn nạp lại được - Thiết kế, kết cấu và thử nghiệm - Phần

3: Các chai bằng thép thường hóa;

TCVN 8286-1:2009 (ISO 7539-1:1987) Ăn

mòn kim loại và hợp kim - Thử ăn mòn ứng suất - Phần

1: Hướng dẫn quy trình thử chung);

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

ISO 7539-6:2003, Corrosion of

metals and alloys - Stresss corrosion testing - Part 6: Preparation and use of

pre-cracked speciments for test under constant load or constant displacement

(Ăn mòn của kim loại và hợp kim - Thử ăn mòn có ứng suất -

Phần 6: Chuẩn bị và sử dụng các mẫu thử có vết nứt trước cho thử nghiệm với tải

trọng không đổi hoặc chuyển vị không đổi);

ISO 11120, Gas cylinders - Refillable

seamless steel tubes

for compressed gas transport, of water capacity between 150 I and 3 000 I -

Degisn, contruction and testing (Chai chứa khí - Ống thép không

hàn nạp lại được dùng để vận chuyển khí nén có dung tích nước giữa 150L và 3000

L

- Thiết

kế, cấu tạo và thử nghiệm).

3. Thuật ngữ, định

nghĩa và ký hiệu

3.1. Thuật ngữ và định

nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ

và định nghĩa sau. Một số định nghĩa được sử dụng dựa trên các định nghĩa trong

TCVN 8286-1:2009 (ISO 7539-1:1987).

3.1.1. Khí gây giòn (embrittling

gases)

Các khí được liệt kê trong TCVN

6874-1:2013 (ISO 11114-1:2012), A.4, nhóm 2 và nhóm 11.

3.1.2. Áp suất phá hủy

của hydro

(hydrogen rupture pressure), PH2

Áp suất lớn nhất ghi được trong quá trình thử áp suất phá hủy của hydro.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Áp suất lớn nhất ghi được trong quá

trình thử áp suất phá hủy của heli.

3.1.4. Chỉ số giòn do

hydro

(hydrogen embrittlment index)

Giá trị lớn nhất của tỷ số pHe/pH2 như là một

phương trình của tốc độ tăng áp suất.

3.1.5. Sự tạo thành

vết nứt do môi trường

(enviromentally - assisted cracking)

Tác dụng hỗ trợ lên kim loại gây ra bởi tác động đồng

thời của một môi trường riêng và một ứng suất kéo tĩnh danh nghĩa dẫn đến việc tạo thành

vết nứt.

3.1.6. Ứng suất giới

hạn

(threshold stress)

Ứng suất mà trên ứng suất này, đối với các điều

kiện thử quy định, vết nứt sẽ bắt đầu và

phát triển.

3.1.7. Hệ số cường độ

ứng suất biến dạng phẳng (plane strain inteasity factor), K1

Hàm số của tải trọng tác dụng, chiều

dài vết nứt và hình học của mẫu thử có các kích thước bằng ứng suất chiều dài.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

3.1.8. Hệ số cường độ

ứng suất giới hạn nhạy cảm với tạo thành vết nứt do môi trường (threshold

stress intensity for susceptibility to environmenttally-assisted cracking), K1H

Hệ số cường độ ứng suất mà trên hệ số

này, vết nứt do môi trường sẽ bắt đầu và phát triển đối với các điều kiện thử quy định trong trạng thái chịu biến dạng dẻo

cao, nghĩa là trong trạng thái biến dạng phẳng là chủ yếu.

3.1.9. Sự tạo thành

vết nứt do hydro (hydrogen assisted cracking - HAC)

Vết nứt được tạo thành do hydro

3.2. Ký hiệu

Tiêu chuẩn này sử dụng các ký hiệu

sau:

a Chiều dài hiệu quả của

vết nứt được đo từ đỉnh vết nứt

tới mặt phẳng chất tải.

a0 Giá trị trung bình của a.

B Chiều dày mẫu thử.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

E Mođun đàn hồi.

KIAPP Cường độ ứng

suất đàn hồi áp

dụng.

K1H Hệ số cường

độ ứng suất mất giới hạn.

m Chuyển vị đàn hồi

trên đơn vị tải trọng m.

P Tải trọng áp dụng.

Pr Áp suất phá hủy thực.

P'r Áp suất phá hủy hiệu chỉnh.

P'rH2 Áp suất phá hủy

hiệu chỉnh của hydro.

P'rHe Áp suất phá

hủy lý thuyết của heli tương đương với tốc độ tăng áp suất tương tự như đối với

thử nghiệm hydro được tính toán bằng phép hồi qui từ áp suất phá hủy hiệu chỉnh

của heli.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

RP0,2 Giá trị

trung bình của giới hạn chảy đo được của

ba mẫu từ chai thử đại diện

cho vị trí của mẫu thử HAC ở nhiệt độ phòng.

V Chuyển vị của khe hở miệng nứt (CMOD) được định

nghĩa là dạng 1 (cũng được gọi là dạng khe hở), thành phần của chuyển vị vết nứt do biến dạng

đàn hồi và biến dạng dẻo, được đo ở vị trí trên một bề mặt vết nứt có chuyển vị

đàn hồi lớn nhất trên một đơn vị tải trọng, m.

W Chiều rộng hiệu quả của một mẫu thử rắn

chắc được đo từ mặt sau (lưng) tới mặt phẳng chất tải.

Y Hệ số của hệ số cường độ ứng suất thu

được từ phân tích ứng suất đối với một dạng hình học riêng của mẫu thử liên kết

hệ số cường độ ứng suất cho chiều dài đã cho của vết nứt với tải trọng và các

kích thước của mẫu thử.

4. Quy định chung

Các phương pháp thử được mô tả trong

Điều 5 có hiệu lực đối với áp suất làm việc tới 300 bar. Đối với các áp suất

làm việc cao hơn phải có sự kiểm tra bổ sung. Phải thực hiện các thử nghiệm để lựa chọn

các loại thép cho các chai chứa khí hydro. Các loại thép crom-molipden được tôi

và và ram đảm bảo giới hạn bền kéo thực lớn nhất 950 MPa mà không cần thiết phải

qua thử nghiệm và có thể được

sử dụng một cách an toàn cho kết cấu của chai chứa hydro. Đối với các thép

cacbon-magan có thể áp dụng các giới hạn khác [xem TCVN 7388-1 (ISO 9809-1)].

Các thử nghiệm được mô tả trong Điều 5

là các “thử nghiệm cấp chứng chỉ” cho một loại thép đã cho. Điều này có nghĩa

là không cần phải lặp lại các thử nghiệm này cho mỗi kiểu chai một khi thép đã

được chứng nhận hoặc cấp chứng chỉ cho một mức

độ bền thiết kế riêng.

Các mẫu thử phải được lấy từ các chai

đại diện hoặc từ một chi tiết của ống (đối với các chai dài theo ISO 11120) đại

diện cho quá trình chế tạo có liên quan bao gồm cả xử lý nhiệt.

Các mẫu thử phải có độ bền cơ học

không thấp hơn giới hạn bền kéo lớn nhất được dự định sử dụng cho các chai chứa

khí được chế tạo. Nếu sau đó độ bền lớn nhất của thép được dự định tăng lên thì

phải thực hiện thử nghiệm cấp chứng chỉ hoặc chứng nhận mới.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Về xử lý nhiệt, nhà sản xuất phải quy định các nhiệt độ và thời gian có liên

quan, và các điều kiện về tôi (nếu thích hợp). Bất cứ sự cải tiến nào về xử lý

nhiệt cần đến sự phê duyệt kiểu mới đều phải qua thử nghiệm cấp chứng chỉ mới.

Để cấp chứng chỉ cho một loại thép đã

cho dùng để chế tạo các chai chứa khí, có thể sử dụng phương pháp A, B hoặc C (xem 5.1,

5.2 và 5.3). Ngoài ra phải thực hiện các phép thử kéo (xem 5.4).

5. Phương pháp thử

5.1. Thử đĩa (phương pháp

A)

5.1.1. Nguyên lý thử

Một mẫu thử có dạng đĩa được đưa vào lắp

để thử áp suất khí tăng lên với tốc độ tăng áp suất không đổi tới khi mẫu thử bị

nổ hoặc nứt vỡ. Hiệu ứng giòn do hydro là bằng chứng để so sánh các áp suất phá

hủy của hydro PH2 với

các áp suất phá hủy của heli PHe được chọn làm khí chuẩn.

Phải xác định tỷ số PHe/PH2

Tỷ số này càng thấp thì thép có độ bền

càng cao với sự hiện diện của hydro. Tỷ số này phụ thuộc vào tốc độ tăng áp suất

và phải được giữ không thay đổi trong toàn bộ quá trình

thử.

CHÚ THÍCH 1: Các áp suất phá

hủy của hydro cũng phụ thuộc vào độ tinh

khiết của khí hydro. Oxy hoặc các vết hơi nước có thể dùng kìm hãm một phần hiệu

ứng giòn do hydro.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.1.2. Điều kiện và quy

trình thử

5.1.2.1. Đĩa mẫu thử

Đĩa mẫu thử phải phẳng và được mài (hoặc

được gia công cơ tới độ nhẵn bề mặt tương đương) và phải có các đặc tính sau:

- Đường kính: 58 mm;

mm;

- Chiều dày: 0,75 mm ± 0,005 mm;

- Độ phẳng: nhỏ hơn độ võng (biến dạng)

1/10 mm.

Trạng thái bề mặt (cả hai mặt):

- Độ nhám: trị số Ra (xem ISO 4287) nhỏ hơn 0,001

mm. Độ nhám bề mặt của các mẫu thử dùng cho các thử nghiệm với H2 và

He phải

như nhau;

- Không có vết oxit.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Ngay sau khi chuẩn bị lần cuối cùng và trước

khi thử nghiệm, bảo quản các mẫu thử trong môi trường khô, ví dụ tủ sấy;

- Làm sạch dầu mỡ cho mẫu thử và kiểm tra chiều

dày tại 4 điểm cách nhau 90° để xác định chiều dày trung bình;

- Xác định độ cứng của đĩa (ví dụ, độ cứng

Vicker) trên chu vi ngoài của đĩa để xác minh rằng quá trình gia công có không

làm thay đổi các tính chất ban đầu của vật liệu.

5.1.2.2. Thiết bị và dụng cụ

khác

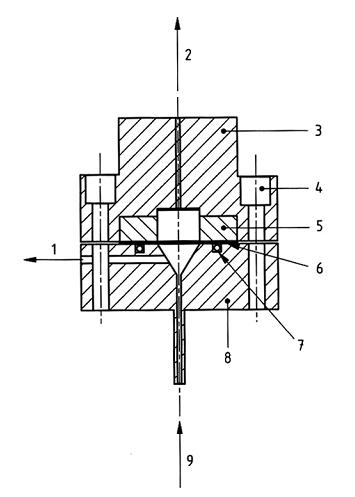

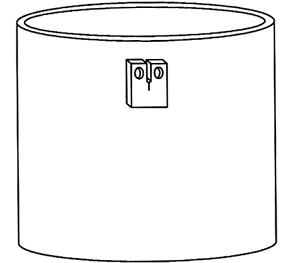

Thiết bị thử (xem Hình 1) gồm có hai

chi tiết dạng bích bằng thép không gỉ được gắn với đĩa. Ở bên dưới đĩa

có thể tích khoảng 5 cm3. Ở phía trên có lắp một vòng bằng thép

độ bền cao (Rm ≥ 1100 MPa).

Đường kính trong của vòng là 25,5 mm và bán kính cong của vòng tại mức đường

kính lắp là 0,5 mm.

Sự xả khí có thể xảy ra sau khi hai

đĩa bị nổ hoặc qua lỗ xả của chi tiết dạng bích ở phía trên hoặc phía

dưới ra khí quyển. Kết cấu này cho phép rút khi ra khỏi thiết bị thử và kiểm

tra độ tinh khiết của hydro và tình trạng không bị ảnh hưởng bởi oxy (O2 < 1 ml/l) hoặc hơi nước (H2O < 3 m/l)2). Kết cấu

này cũng cho phép điều chỉnh lưu lượng

khí và điều chỉnh tốc độ

tăng áp.

Bộ phận bít kín phải là một vòng O đàn hồi dùng

cho thử nghiệm với heli và cho thử nghiệm với hydro ở các tốc độ lớn

hơn 10 bar/min. Đối với thử nghiệm với hydro ở các tốc độ vượt quá

10bar/min, phải sử dụng các vòng O bằng inđi. Để lắp ráp chi tiết dạng bích,

nên sử dụng mười bulông bằng thép có độ

bền cao, có kích thước điển hình là M10

hoặc tương đương. Momen xiết chặt phải là 30 N.m đối với các vòng O đàn hồi và

100 N.m đối với các vòng O bằng inđi.

Hydro và heli phải được bảo quản trong các bình chịu áp lực cao được nối với thiết bị thử. Phải sử dụng

van điều chỉnh lưu lượng

giữa bình chịu áp lực

cao và thiết bị để điều chỉnh tốc độ tăng áp suất.

5.1.2.3. Quy trình thử

Để thỏa mãn kết quả của tiến trình thử nghiệm,

phải thực hiện các nguyên công sau:

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

- Kiểm tra độ tinh khiết của khí trước khi thử.

- Điều chỉnh lưu lượng khí để đạt được tốc độ

tăng áp suất thích hợp.

- Cách ly thiết bị thử (lúc bắt đầu tăng áp suất).

Tốc độ tăng áp suất phải được giám sát

trong toàn bộ quá trình thử. Tốc độ tăng áp suất phải ổn định và được giữ cho

không thay đổi khi bỏ qua hệ số nén của khí có áp.

Các áp suất phá hủy phải được ghi chép

lại từ các số đọc ghi được tại lúc kết thúc thử nghiệm. Áp kế phải có độ chính

xác đến ± 2 % đối với áp suất phá hủy đo được.

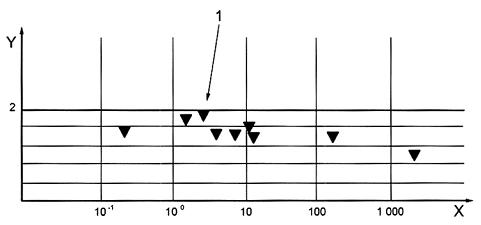

Phải thực hiện các thử nghiệm với

hydro (về chất lượng xem 5.2.2.3) và với heli (H2O < 3 ml/l) đối với dải tốc

độ tăng áp suất được phân bố đều từ 0,1 bar/min đến 1000 bar/min. Khi sử dụng

các tốc độ tăng áp suất này phải xác lập giá trị nhỏ nhất của áp

suất phá hủy (xem Hình 2). Phải sử

dụng giá trị nhỏ nhất này để tiến hành

thử nghiệm còn lại. Thường qui định rằng 6 thử nghiệm với heli và 9

thử nghiệm với hydro (nghĩa là tổng số 15 thử nghiệm) là đủ cho toàn bộ việc

đánh giá về vật liệu.

5.1.3. Xử lý và giải thích

các kết quả thử

5.1.3.1. Chiều dày của đĩa

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Áp suất phá hủy được hiệu chỉnh P'r

phải được xác định theo công thức:

trong đó

em là chiều dày trung

bình của đĩa.

5.1.3.2. Trình bày và giải

thích các kết quả thử

Các áp suất phá hủy, được hiệu chỉnh

như đã chỉ dẫn trong

5.1.3.1, phải được vẽ thành đồ thị tương ứng với tốc độ tăng áp suất

trung bình (áp suất

phá hủy thực chia cho thời gian thử) được biểu thị bằng bar/min (xem Hình 2).

Đối với mỗi thử nghiệm hydro, tính

toán tỷ số:

P'rHe/P'rH2

trong đó

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

P'rH2 là áp suất phá hủy

được hiệu chỉnh của hydro.

Các tỷ số P'rHe/P'rH2 phải được vẽ

thành đồ thị với tốc độ tăng áp suất (xem Hình 3).

Các kết quả thử phải được giải

thích với lưu ý rằng chỉ số giòn của

một vật liệu là giá trị lớn nhất của tỷ số đã nêu trên và vật liệu phải được xem là

thích hợp đối với các chai chứa

hydro được nén nếu chỉ số này nhỏ

hơn hoặc bằng 2.

5.1.4. Báo cáo thử

Phải báo cáo các điều kiện thử chi tiết

(độ tinh khiết của khí, áp suất phá hủy, độ cứng của mẫu thử, tỷ số P'rHe/P'rH2, chỉ số giòn) và

bản vẽ thiết kế của chai bao gồm cả các

tính chất của vật

liệu,

thành phần hóa học và các điều kiện xử lý nhiệt của chai được thử.

CHÚ DẪN:

1 Lỗ để hút khí và điều chỉnh lưu lượng.

2 Lỗ xả.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

4 Lỗ bulông.

5 Vòng bằng thép có độ bền cao.

6 Đĩa.

7 Vòng O.

8 Chi tiết dạng bích phía dưới.

9 Đường vào của khí.

Hình 1 - Thiết bị thử

X Tốc độ tăng áp suất (bar/min).

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

CHÚ DẪN:

1 Đường cong hồi qui.

2 Áp suất phá hủy được hiệu chỉnh của heli (P'rHe).

3 Áp suất phá hủy được hiệu chỉnh của hydro

(P'rH2).

Hình 2 - Ví dụ về các áp

suất phá hủy được hiệu chỉnh của heli

và hydro là một hàm số của tốc độ tăng

áp suất

X Tốc độ tăng áp suất (bar/min).

Y P'rHe/P'rH2.

CHÚ DẪN:

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hình 3 - Ví dụ

về tỷ số P'rHe/P'rH2 là một hàm số

của tốc độ tăng áp suất

5.2. Thử phá hủy cơ học

5.2.1. Nguyên lý của phương

pháp thử

Điều này quy

định phương pháp xác định hệ số cường độ ứng suất giới hạn (K1H) đối với khả

năng dễ bị nứt của các vật liệu kim loại trong thử khí hydro.

Quy trình bao hàm việc sử dụng các mẫu

thử kéo đặc được gia công cơ như đã mô tả trong ISO 7539-6 để xác định hệ số cường

độ ứng suất giới hạn như đã mô tả trong TCVN 8286-1:2009 (ISO 7539-1:1987).

Phép thử yêu cầu phải có một mẫu thử

chứa một rãnh được gia công cơ. Rãnh này được kéo dài bởi sự tạo

thành vết nứt mỏi với tải trọng

kéo gia tăng trong quá trình tiếp xúc với môi trường khí hydro có áp. Mục tiêu của thử nghiệm là định lượng các điều kiện

trong đó có thể xảy ra sự lan truyền của vết nứt có sự hỗ trợ của môi trường.

Nếu các mẫu thử vượt qua được các yêu

cầu của thử nghiệm thì vật liệu được xem là thích hợp đối với các chai chứa khí

được nạp hydro có áp.

5.2.2. Tiến hành thử

5.2.2.1. Kiểu mẫu thử

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Phải thử ít nhất là 2 mẫu thử đối diện

nhau theo đường kính từ thành chai. Không cho phép làm phẳng các mẫu thử. Nếu

chiều dày mẫu thử không thể đáp ứng được các yêu cầu có hiệu lực của ISO 7539-6

thì phải thử mẫu

thử dày nhất như đã quy định ở trên.

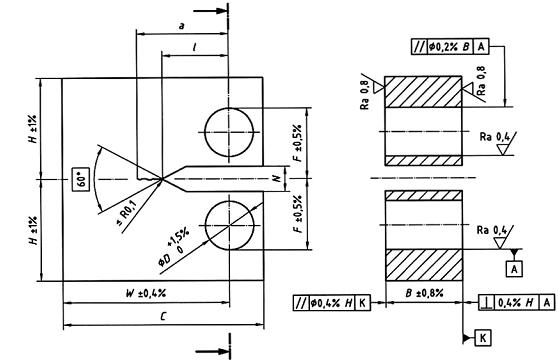

Kích thước

tính bằng milimét

Các giá trị

nhám bề mặt tính bằng micromet

CHÚ DẪN:

Chiều rộng thực = W.

Chiều rộng tổng, C = 1,25W, nhỏ

nhất.

Chiều dày, B = 0,5W.

Một nửa chiều cao, H = 0,6 W.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Một nửa khoảng cách giữa các mép ngoài của

lỗ, F = 1,6 D.

Chiều rộng vành, N = 0,065,W, lớn nhất.

Chiều dài hiệu dụng của rãnh, I = 0,25

W đến 0,40 W.

Chiều dài hiệu dụng của rãnh, a = 0,45 W đến 0,55 W.

Hình 4 - Các

kích thước có tỷ lệ và dung

sai của các mẫu thử kéo đặc

Hình 5 - Mẫu thử: kiểu

và sự định hướng

5.2.2.2. Chuẩn bị mẫu thử

Trước khi tạo thành vết nứt mỏi sơ bộ

(ban đầu), tất cả các tiếp

điểm và dây dẫn điện yêu cầu cho giám sát vết nứt phải được gắn vào mẫu thử. Mẫu

thử phải được

làm sạch hoàn toàn khỏi dầu mỡ, đặc biệt là đối với vùng đỉnh của rãnh.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Khi hoàn thành việc tạo vết nứt mỏi sơ bộ, mẫu thử phải

được đo như đã chi tiết hóa trong Điều 7 của

ISO 7539-6: 2003 để xác định chiều dày B, chiều rộng W và chiều dài

trung bình của vết nứt mỏi sơ bộ (ban đầu) trên các bề mặt mẫu thử. Phải sử dụng

giá trị cuối cùng trong các giá trị này để đánh giá tải trọng cần

thiết để tạo ra cường độ ứng suất ban đầu được yêu cầu.

Để ngăn ngừa sự oxy hóa tại đỉnh vết nứt,

mẫu thử phải được đưa ngay vào thử nghiệm. Nếu vì bất cứ lý do

nào yêu cầu này không thể thực hiện được thì mẫu thử phải được bảo

quản trong môi trường sạch, khô cho tới khi sẵn sàng cho mẫu thử.

5.2.2.3. Áp suất và độ tinh

khiết của khí

Áp suất của hydro trong buồng thử phải

là 150 bar với độ sạch của hydro tối thiểu

phải là 99,9999 % và O2 ≤ 3 ml/l. Khí này phải được

bảo hiểm bởi chứng chỉ của lô về sự

phù hợp.

Theo cách khác, có thể sử dụng khí có

độ sạch 99,999 9

%

(O2 ≤ 0,1ml/l và H2O ≤ 0,5ml/l) và được bảo hiểm

với chứng chỉ riêng về sự

phù hợp.

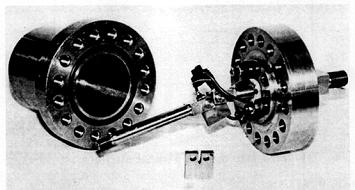

5.2.2.4. Thiết bị thử

Các thử nghiệm phải được tiến hành trong

một buồng bằng thép không gỉ, được chỉ dẫn cùng với các thanh chất tải và mẫu thử trên Hình 6 và

được lắp đặt trên máy thử thủy lực secvo (Hình 7).

Hình 6 - Buồng

bằng thép không gỉ có chỉ dẫn các thanh chất tải và mẫu thử.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Hình 7 - Máy thử thủy

lực secvo

Sau khi lắp đặt mẫu thử, buồng thử phải được

rút khí (tạo chân không) tới áp suất < 130 Pa trước khi dẫn khí hydro vào. Độ tinh

khiết của môi trường khí trong buồng

thử phải theo quy định trong 5.2.2.3.

Phải phát hiện và giám sát sự bắt đầu

và phát triển tiếp sau của vết nứt bằng phương pháp sụt thế của dòng điện một chiều

(DCPD).

5.2.2.5. Phương pháp thử

Nếu không có sự hiểu biết trước về hệ

số cường độ ứng suất giới hạn của vật liệu thì phép thử phải được bắt đầu bằng

sử dụng một tải trọng để tạo ra hệ số cường độ ứng suất 1 MPa.m0,5 tại đỉnh vết nứt. Mặt

khác, có thể bắt đầu thử nghiệm ở một số cường độ ứng suất tương đương với,

nhưng không vượt quá 50 % hệ số cường độ ứng suất thu được từ công trình trước

đây.

Phải ghi lại tải trọng tác dụng

một cách liên tục. Mẫu thử phải được giữ ở tải trọng ban đầu trong thời gian tối thiểu là 20 min để

cho phép vết nứt phát triển ở nhiệt độ phòng. Nếu không phát hiện được sự phát triển của

vết nứt tại lúc kết thúc giai đoạn tải trọng được minh chứng bằng đoạn bằng

trên đường cong sụt thế thì tải trọng phải được tăng lên với tốc độ có kiểm

soát tới mức tương đương với độ tăng của hệ số cường độ ứng suất tại đỉnh vết nứt

1 MPa.m0,5 và giữ mẫu thử ở tải trọng này thêm 20 min nữa. Quy trình này

phải tiếp tục tới khi xảy ra sự phá hủy với tải trọng thích hợp được ghi trên tờ

dữ liệu thử.

Tải trọng phải được tăng lên tại lúc kết thúc giai đoạn duy trì tải trọng bằng bộ điều

khiển secvo với tốc độ không thay đổi 2 x 10-3kNs-1, tới khi đạt

được cường độ ứng suất yêu cầu tại

đỉnh vết nứt cho giai đoạn duy trì tải trọng tiếp sau. Điều này có thể dẫn đến

độ tăng có kiểm

soát của hệ số cường độ ứng suất tại đỉnh vết nứt tổng

cộng là 1MPa.m0,5

trong khoảng thời gian xấp xỉ 1 mm, với chiều dày mẫu thử 7 mm và

a/W bằng 0,5.

5.2.2.6. Đo mẫu thử

Mẫu thử phải được kiểm tra lại phù hợp với ISO

7539-6 với các phép đo thích hợp được thực hiện tới 0,01 mm bằng đường kính hiển

vi dịch chuyển.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.2.3.1. Phân tích và các chuẩn

(tiêu chí) nghiệm thu

Việc tính toán kết quả thử phải theo quy định trong ISO 7539-6 thông qua mối quan hệ

có dạng

K1H = YP/BW0,5

Tải trọng P được sử dụng

trong tính toán là tải trọng tác dụng lên mẫu thử trước độ tăng cuối cùng gây ra phá hủy.

Với điều kiện là các giá trị K1H của cả hai mẫu

thử CT lớn hơn hoặc bằng (60/950) x Rm

(MPa.m0,5), vật liệu

được cấp chứng chỉ

cho giới hạn bền kéo dài lớn nhất (Rm) bằng giá trị trung bình của hai giá

trị

giới

hạn bền kéo thu được trong 5.4. Nếu không đáp ứng được yêu cầu có hiệu lực bắt

buộc của

5.2.2.1 thì vật liệu

thích hợp đến chiều dày thiết kế của chai chứa khí được thử.

5.2.3.2. Báo cáo thử

Phải báo cáo các điều kiện thử chi tiết

[độ tinh khiết và áp suất của khí, bản ghi chép về độ sụt thế của dòng điện một

chiều (DCPD) và kích thước của mẫu thử, K1H và Rm

(xem 5.4) và bản vẽ thiết kế của chai], bao gồm cả tính chất của vật

liệu và thành phần hóa học và các điều kiện xử lý nhiệt của chai chứa khí được

thử.

5.3. Phương pháp thử để xác định

độ bền chống tạo thành vết nứt do hydro của chai chứa khí bằng thép (phương pháp

C)

5.3.1. Quy định chung

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

Nếu mẫu thử có lượng tăng trưởng vết nứt nhỏ

hơn hoặc bằng giá trị quy định thì vật liệu

được xem là thích hợp cho các chai chứa khí về yêu cầu độ bền chống tạo thành vết

nứt do hydro (HAC).

Phải tiến hành thử nghiệm bằng việc sử

dụng các qui tắc áp dụng của ISO 7539-6 và các qui tắc bổ sung được quy định trong tiêu chuẩn này. Không

cần thiết phải thỏa mãn các qui tắc được đưa ra trong ISO 7539-6 về môi trường

ăn mòn. Một số ký hiệu sử dụng trong phương pháp này được cho trong Điều 3 của

ISO 7539-6:2003.

5.3.2. Các dạng mẫu thử và số

lượng các thử nghiệm

5.3.2.1. Mẫu thử đứt gãy

5.3.2.1.1. Phải sử dụng dạng

hình học của mẫu thử kéo đặc (CT) được cho trên Hình 4 (Hình 3 của ISO

7539-6:2003). Chiều dày của mẫu thử không được nhỏ hơn 85 % chiều dày thiết kế

của chai chứa khí đã được cấp chứng chỉ.

5.3.2.1.2. Mẫu thử phải được định

hướng theo Y-X trên Hình 15 của ISO 7539-6:2003, đối với tiết diện hình chữ nhật.

5.3.2.1.3. Phải thử ít nhất là

ba mẫu thử được lấy cách nhau 120° từ thành hình trụ của chai chứa khí. Không

cho phép làm phẳng các phôi mẫu thử.

5.3.2.1.4. Nếu chiều dày mẫu thử

không đạt được từ vị trí hoặc các vị trí quy định

để đáp ứng các yêu cầu có hiệu lực của 5.3.4.6 thì phải tiến hành thử nghiệm với mẫu

thử có chiều dày lớn nhất tới mức có thể.

5.3.2.2. Mẫu thử kéo

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.3.3. Tạo thành vết nứt mỏi

sơ bộ (ban đầu)

Phải đáp ứng tất cả các qui tắc được

đưa ra trong Điều 6 của ISO 7539-6:2003.

5.3.4. Phương pháp thử mẫu

5.3.4.1. Tất cả các qui tắc

trong Điều 7 của ISO 7539-6:2003 phải được đáp ứng trừ các qui tắc trong 7.2.2,

7.2.6, 7.5.1, 7.5.2, 7.5.4 và 7.5.5.

5.3.4.2. Chất tải cho các mẫu

thử có vết nứt mỏi sơ bộ để đạt tới cường độ ứng suất KIAPP = (60)*(Rm/950).

Các mẫu thử có thể được chất tải bằng

phương pháp chuyển vị không đổi hoặc tải không đổi thích hợp,

5.3.4.3. Các mẫu thử có thể được

chất tải bằng phương pháp chuyển vị không đổi, phải xác định tải trọng bằng

phương pháp sau:

a) Tại lúc kết thúc thử nghiệm, ghi lại

chuyển vị của khe hở miệng vết nứt (CMOD) trước

khi đỡ tải.

b) Dỡ tải mẫu thử

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.3.4.4. Chất tải bằng

chuyển vị không đổi

Để thử nghiệm các mẫu thử

kéo đặc (CT) với sự chất tải bằng chuyển vị không đổi cần sử dụng

các phương trình sau:

trong đó

f(x) = (1-x)0,5 (0,748 -

2,176x + 3,53x2 - 2,55x3 + 0,62x4)

5.3.4.5. Điều kiện chất tải

không đổi

Phải sử dụng các phương trình hệ số cường độ ứng suất được đưa ra trong

ISO 7539-6 trong thử nghiệm các mẫu thử CT với phương pháp thử tải trọng không

đổi.

5.3.4.6. Tất cả các mẫu

thử phải đáp ứng các yêu cầu có hiệu lực được quy

định trong 7.6.6 e) của ISO 7539-6:2003, ngoại trừ các điều kiện đã được

miễn trừ trong 5.3.4.1.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.3.5.1. Đặt các mẫu thử trong

một buồng thử có áp suất cao

CHÚ THÍCH: Các khoảng thời gian kéo

dài sau khi chất tải và trước khi tiếp xúc với khí hydro có thể ảnh hưởng đến các kết quả cuối

cùng.

Rút khí (làm chân không) cho buồng thử

có thể loại bất cứ các vết không khí hoặc hơi ẩm nào do các thành buồng

hấp thụ. Có thể sử dụng việc làm sạch với khí thử bằng bơm chân không để nâng

cao hiệu quả làm sạch.

Tăng áp cho buồng thử có khí hydro tới

áp suất tối thiểu là 150 bar. Hàm lượng O2 trong khí hydro

không được vượt quá 1 ml/l

và hàm lượng nước không được vượt quá 3 ml/l.

5.3.5.2. Các mẫu thử phải được thử trong

thời gian ít nhất là 1000h ở nhiệt độ phòng.

3.5.6. Kiểm tra sự phát triển

của vết nứt

5.3.6.1. Sau khoảng thời gian

thử quy định, dỡ tải cho mẫu thử và đánh

dấu sự tăng trưởng của tạo

thành vết nứt do hydro (HAC)

khi sử dụng một trong các phương pháp sau:

a) Tạo mẫu bằng nhiệt cho mẫu thử ở khoảng 300 °C trong thời

gian 30 min.

b) Thực hiện chu trình ứng suất mỏi ở hệ số cường

độ ứng suất lớn nhất không vượt quá 0,6 KIAPP. Làm tăng vết

nứt lên ít nhất là 1 mm.

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

5.3.6.2. Đo độ tăng trưởng của vết nứt

bằng kính hiển vi điện

tử quét. Các số đo phải được lấy ở vị trí vuông góc với vết nứt ban đầu tại

25%, 50% và 75% của B. Tính toán giá trị trung bình của ba giá trị này.

5.2.6.3. Nếu độ tăng

trưởng trung bình đo được của

vết nứt không vượt quá 0,25 mm thì mẫu thử vượt qua được thử nghiệm.

5.3.7. Cấp chứng chỉ vật liệu làm

chai

5.3.7.1. Nếu tất cả các mẫu thử

vượt qua được thử nghiệm, vật liệu được cấp chứng chỉ đối với giới

hạn bền kéo lớn nhất bằng giá trị

trung bình của ba giá trị giới hạn bền

kéo thu được từ 5.3.3.2.

5.3.7.2. Nếu không đáp ứng được

yêu cầu có hiệu lực bắt buộc của 5.3.4.6 thì vật liệu phải thích hợp với chiều

dày thiết kế của thành chai.

5.3.8. Báo cáo thử nghiệm

Phải báo cáo các thông tin được mô tả

trong ISO 7539-6:2003, Điều 8, trừ 8e). Báo cáo phải chỉ ra các tiêu chí có hiệu

lực có được đáp ứng hay không và phải bao gồm các ảnh chụp cấu trúc tế vi trên kính

hiển vi điện tử quét. Báo cáo phải được lưu trữ lâu dài trên tệp tin (file) như

là hồ sơ

về

vật liệu chai đã được thử nghiệm và được chấp nhận.

5.4. Thử kéo

Phải thử nghiệm hai mẫu thử kéo theo

chiều dọc được lấy liền kề với các mẫu thử CT (nếu có thể áp dụng

được) từ vùng thành chai phù hợp với TCVN 7388-1 (ISO 9809-1).

...

...

...

Bạn phải

đăng nhập hoặc

đăng ký Thành Viên

TVPL Pro để sử dụng được đầy đủ các tiện ích gia tăng liên quan đến nội dung TCVN.

Mọi chi tiết xin liên hệ:

ĐT: (028) 3930 3279 DĐ: 0906 22 99 66

2) 1ml/l =1 ppm. Việc sử dụng ppm không được chấp nhận.